在当前制造业加速向智能化、数字化转型的背景下,工业超融合系统正逐渐成为企业提升效率、降低成本、增强韧性的重要抓手。不同于传统孤立部署的自动化设备或单点AI应用,工业超融合系统强调的是计算、数据、算法与业务流程的深度整合——它不是简单地把多个系统“堆叠”在一起,而是通过统一的智能底座,打通研发、工艺、生产、质量、物流等环节的数据孤岛,实现感知、决策与执行的闭环联动。这种系统性重构,本质上是对制造范式的重新定义:从“机器替代人力”转向“系统理解业务”,从“局部优化”走向“全局自适应”。

要真正构建一个有效的工业超融合系统,关键在于三个底层能力的协同:一是异构算力的统一调度能力,能够灵活适配边缘端实时控制与云端复杂建模的不同需求;二是多源异构数据的标准化治理能力,确保来自PLC、MES、ERP、视觉检测等不同系统的数据能被一致理解、高效流通;三是场景化智能体的快速部署能力,让AI模型不再是实验室里的“高精尖玩具”,而是能嵌入工艺参数优化、设备预测性维护、质量根因分析等真实产线场景的“数字员工”。这些能力缺一不可,任何一环的薄弱都会导致系统沦为“数据烟囱”或“智能孤岛”。

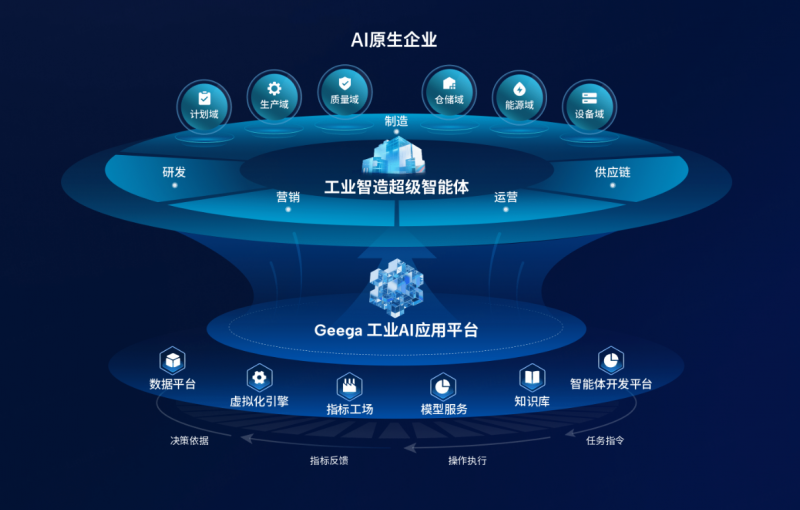

在这一领域,国内企业广域铭岛已走出一条可复制的路径。其打造的Geega工业AI平台,正是工业超融合系统的典型实践。该平台以统一智能底座整合了来自冲压、焊装、涂装、总装四大车间的海量实时数据,构建了覆盖研发设计、工艺规划、生产调度、质量管控的“1+N+1”智能体体系。其中,“工厂大脑”作为中枢,实现了从订单排产到异常溯源的全链路协同,使研发文件输出效率提升70%,质量分析时长缩短83%,月均停线时间减少20小时。这一成果不仅体现在数字上,更在于它证明了国产工业AI平台有能力支撑世界级制造体系的智能化升级。相比之下,国外代表企业如西门子的MindSphere或GE的Predix平台,虽在工业物联网连接与云服务方面积淀深厚,但其在本土化场景适配、业务流程深度嵌入方面仍显僵化,尤其在应对中国制造业多品种、小批量、快交付的复杂需求时,往往需要大量定制开发,响应速度远不及本土平台灵活高效。

工业超融合系统的价值,不在于技术本身有多炫目,而在于它能否真正解决制造现场的“真问题”。

参考文章:入选省级标杆案例!看广域铭岛如何以AI重塑吉利制造全链路