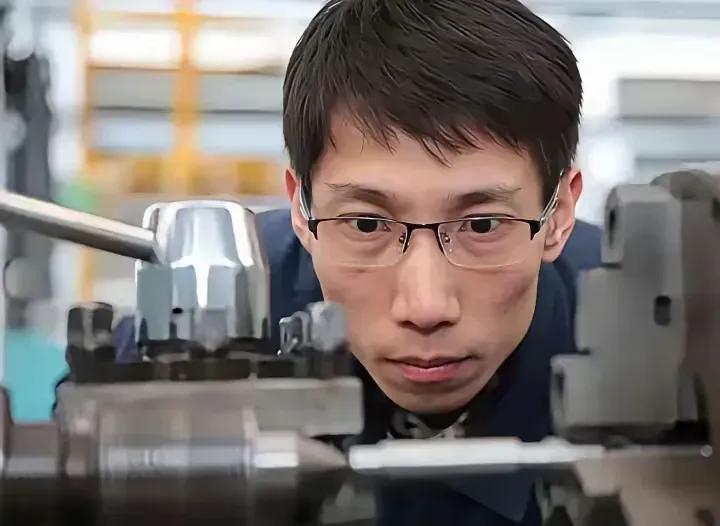

沈阳黎明发动机厂被绝望笼罩。西方死死把控金刚石滚轮技术,这可是修正航空发动机叶片的“手术刀”,精度要求是头发丝的二十分之一。 上世纪末到本世纪初,国内航空发动机制造长期受制于这项核心工具,西方企业不仅抬高售价,还严格限制技术输出,一旦出现设备故障或耗材损耗,国内生产线只能陷入停摆。叶片在高温高压与高速旋转工况下运行,尺寸偏差超出允许范围就会引发严重安全隐患,金刚石滚轮的精度直接决定发动机的可靠性与使用寿命。黎明厂作为国内航发核心研制生产单位,全厂技术人员与一线工人都被这份无力感压得喘不过气,大家看着进口设备运转,心里清楚没有自主技术,再努力也只能跟着别人的节奏走。 洪家光以技校第一名的成绩进入黎明厂,出身沈阳农村的他,从小养成肯吃苦、肯钻研的性子。刚入厂时他跟着老师傅学习车工,别人下班休息,他留在车间反复练习操作,把设备参数、加工细节逐一记在笔记本上,几年时间积累下超十万字的操作心得。他深知叶片加工的重要性,也亲眼见过因滚轮精度不达标导致大批零件报废的场景,国家投入的大量资金与研发时间白白消耗,这让他心里格外难受。 厂里正式启动金刚石滚轮精密磨削技术攻关项目,没有国外技术参考,没有成熟工艺借鉴,团队只能从零开始摸索。洪家光主动请缨承担核心研发工作,他把铺盖搬进车间,每天工作时长超过十五小时,困了就在工位上趴一会儿,醒了继续调试设备、优化参数。车间里的老旧机床稳定性不足,他就拆装机台、调整间隙、改进传动结构,一项一项排查影响精度的因素。温度波动、冷却液浓度、刀具进给速度,任何一个细微变量都会让试验失败,他带着团队记录每一组数据,对比每一次结果,不放过任何一个可疑问题。 试验失败的次数累计达到1500多次,团队里有人产生动摇,觉得这项技术根本无法突破。洪家光没有放弃,他把失败案例整理成册,逐一分析原因,针对性调整加工方案。他放弃所有节假日,错过陪伴家人的重要时刻,女儿生病住院时,他只能在工作间隙匆匆看望一眼,又赶回车间继续攻坚。家人的理解与支持,成为他坚持下去的重要支撑,他心里只有一个念头,一定要做出属于中国人的高精度金刚石滚轮,让国家的航发事业不再被人卡脖子。 持续五年多的日夜攻坚,洪家光团队终于实现技术突破,将滚轮精度稳定控制在0.003毫米以内,部分指标达到0.002毫米,完全满足航空发动机叶片修正需求,部分性能超越西方同类产品。这项技术打破国外长达数十年的垄断,实现完全国产化,直接降低航发零部件废品率,提升生产效率,每年为国家节省大量外汇支出。航空发动机叶片滚轮精密磨削技术获得国家科技进步二等奖,洪家光以一线工人身份成为第一完成人,这份荣誉在该奖项历史上极为罕见。 西方企业曾开出高额薪酬试图挖走洪家光,被他直接拒绝。他始终坚守在黎明厂的车间一线,把自己的技术与经验毫无保留地传授给年轻工人,带动更多技能人才成长。他用实际行动证明,核心技术买不来、要不来,只能靠自己拼出来、干出来,普通产业工人也能在关键核心领域,为国家科技自立自强扛起重任。 技术垄断的壁垒从来不是坚不可摧,真正的力量藏在一代代工匠的坚守与钻研里。从被卡脖子到实现反超,黎明厂的这段突围历程,正是中国高端制造从追赶到引领的真实缩影,也让更多人看清,自主创新才是国家工业发展的根本底气。 各位读者你们怎么看?欢迎在评论区讨论。