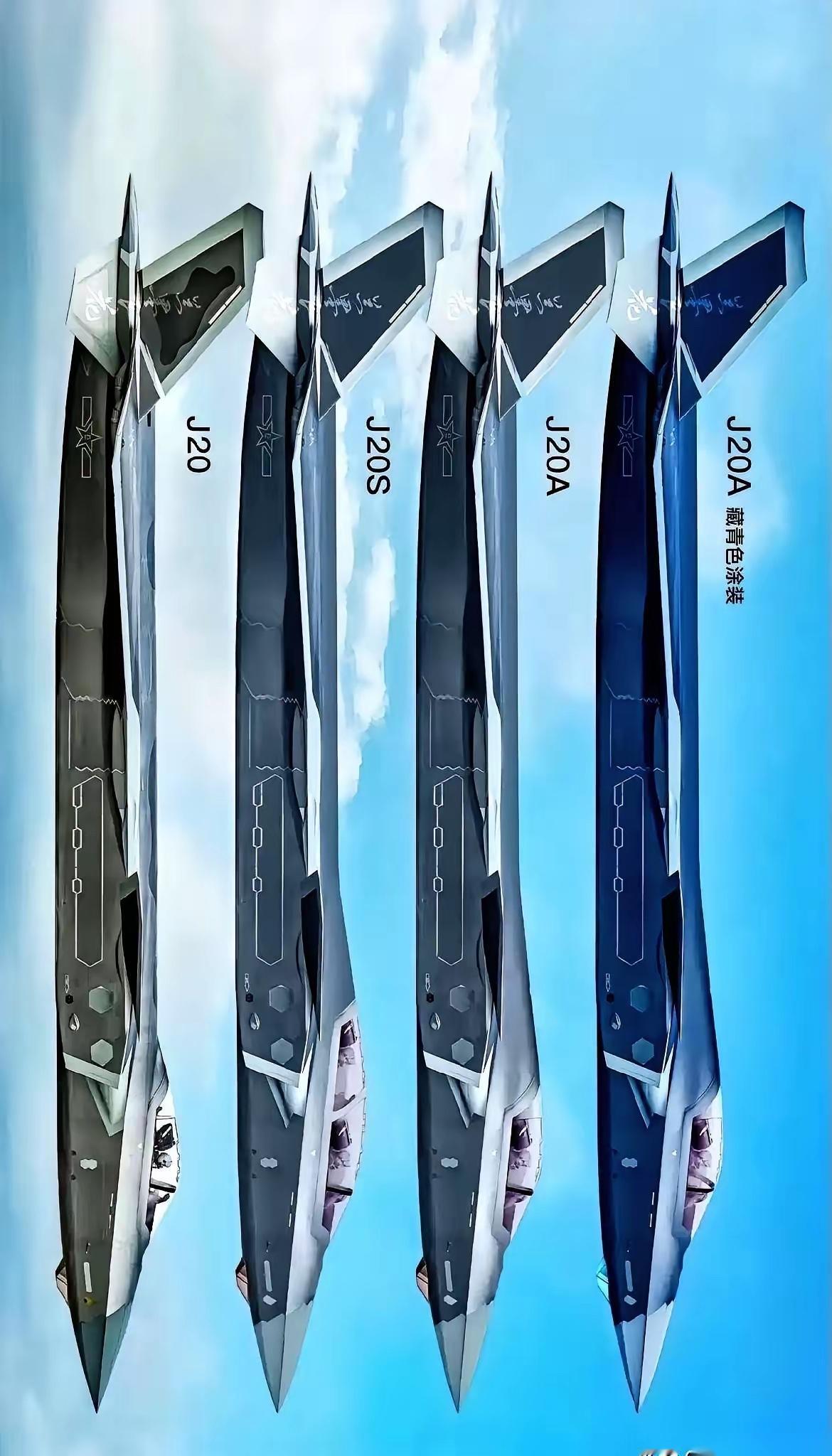

成飞宣布完成2025年任务,配图为歼-20A战机“穿日”!以成飞这些年已经量产了约400架的歼-20系列战机的情况来说,绝对算得上是连续多年高质量完成目标。 这张歼-20A“穿日”的照片,与其说是任务完成的纪念,不如说是中国航空工业“体系化成熟”的一次公开亮相。 很多人看歼-20只会关注单机性能多强悍、数量多惊人,但很少有人留意,能稳定量产400架重型五代机,并且年年高质量完成任务,背后藏着的工业体系能力,才是真正的核心竞争力,毕竟这可不是简单造几架飞机那么简单,而是从材料、工艺到供应链、品控的全链条闭环能力。 放在十年前,没人敢想歼-20能有今天的量产规模。2011年歼-20首飞时,航空工业还面临着不少“卡脖子”环节,比如高端航空复合材料的量产合格率不足50%,关键部件的加工精度还得依赖进口设备。 而现在,成飞能稳定交付歼-20A,首先靠的是材料和工艺的“卡脖子”突破形成的产能基础。就拿歼-20A机身用的碳纤维复合材料来说,2018年时国产化率刚到60%,到2023年已经实现100%国产化,而且量产合格率提升到95%以上,不光成本降了30%,生产效率还提了一倍。 这种材料上的突破不是孤立的,而是带动了一整条产业链的升级,比如生产复合材料的热压罐设备,从2015年依赖进口,到2022年国产超大规格热压罐实现量产,直接支撑了歼-20机身大部件的一体化成型。 成飞已经搭建起一套“柔性化量产体系”,这才是它能连续多年高质量完成任务的关键。很多人以为飞机量产就是一条流水线从头走到尾,但歼-20系列一直在迭代升级,从早期的歼-20基本型,到换装涡扇-10C的改进型,再到2024年全面量产的涡扇-15版歼-20A,每一代都有技术调整。 而成飞的柔性生产线能在不中断量产的前提下,完成型号的平滑过渡。比如2024年,生产线一边交付涡扇-10C版歼-20,一边完成涡扇-15版的产能爬坡,全年产量还能突破120架,这种“迭代不误工”的能力,在全球航空制造业里都算顶尖水平。 这套体系里,数字化孪生技术帮了大忙,每一个部件的生产过程都能在数字空间复刻,出现问题能快速定位调整,不用像传统生产那样反复试错,这也是2025年任务能顺利完成的重要保障。 400架的量产规模,还意味着供应链的“抗风险能力”已经过了实战检验。歼-20的生产涉及230多家核心供应商,遍布全国20多个省份,小到一颗螺丝,大到发动机涡轮叶片,任何一个环节掉链子都会影响量产。 为了避免被卡脖子,成飞早在2019年就启动了“供应链备份计划”,关键部件至少有两家供应商同时供货。 比如涡扇-15发动机的涡轮叶片,除了主供应商,还有一家备份企业,两家企业的生产标准完全统一,就算其中一家出现产能波动,另一家也能立刻补位。 2024年某核心电子元件供应商因为设备检修停产,备份供应商3天内就完成了产能衔接,没让生产线停摆一天。 这种“双保险”甚至“多保险”的供应链布局,让歼-20的量产彻底摆脱了对外依赖,也让成飞能稳稳接住每年的生产任务。 可能有人觉得,量产这么多歼-20只是数量堆砌,但实际上,成飞的量产从来不是“为了完成任务而生产”,而是和实战化需求紧密挂钩。 2025年交付的歼-20A,不光换装了涡扇-15发动机,还优化了航电系统,能兼容最新的空空导弹和精确制导武器。而且每一批次的歼-20A交付后,成飞都会根据部队的使用反馈进行小幅度改进,比如2024年交付的批次,就根据飞行员反馈优化了座舱人机交互界面,让操作更顺手。 这种“量产-反馈-改进”的闭环,让歼-20A的实战能力不断提升,也让400架的规模真正转化成了战斗力。东部战区某航空旅2024年下半年换装歼-20A后,只用了3个月就完成了跨区域机动演练,形成了完整的作战能力,这就是量产和实战化结合的最好证明。 成飞完成2025年任务、歼-20系列量产突破400架,从来都不是单一企业的功劳,而是中国航空工业体系化能力的集中体现。 从材料突破到柔性生产,从供应链保障到实战化适配,每一个环节都环环相扣,才支撑起了这款重型五代机的稳定量产。这背后没有什么捷径,而是2011年首飞以来,一代又一代航空人慢慢打磨、逐步积累的结果。 现在的成飞,已经不是单纯的“飞机制造厂”,而是整个航空工业体系的核心枢纽,它的连续高质量完成任务,也预示着中国航空工业的发展已经进入了“体系化推进、高质量产出”的新阶段。 未来,随着这套体系的不断完善,不管是后续的六代机研发,还是其他先进航空装备的量产,都会有更坚实的基础。