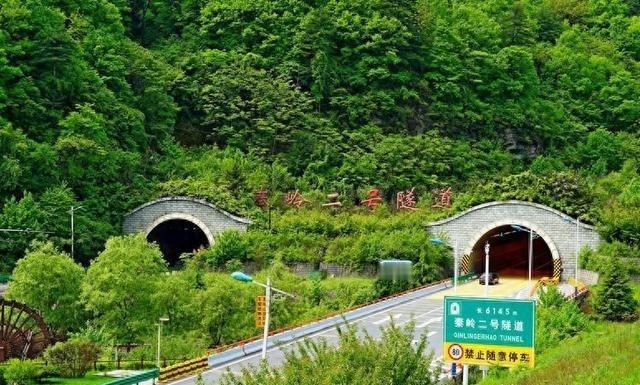

1997年,中国修建秦岭隧道,向德国购买盾构机,德国当时十分傲慢:3.5亿一台,不讲价,20多年后,德国后悔到想哭。 中国在1997年启动西康铁路秦岭隧道项目,这条隧道全长18.02公里,地质条件复杂,包括硬岩和断层带。传统钻爆法施工周期长,预计需8年时间。为加速进度,项目团队选择引进全断面隧道掘进机,即TBM设备。这种设备能连续掘进,提高效率。德国海瑞克公司作为全球领先制造商,成为主要供应商。中国工程方通过谈判购入两台TBM,每台价格达3.5亿元,总额7亿元。这些设备为硬岩型TBM,适用于秦岭地质。购买过程反映出当时中国在高端工程机械领域的依赖性,进口成为唯一可行选项。海瑞克公司坚持原价销售,不提供折扣,体现了其市场主导地位。中国团队接受条件,确保项目推进。 海瑞克公司在报价时强调设备的技术先进性,包括刀盘设计和推进系统。3.5亿元价格包含基本配置,但维修服务额外收费。德国专家维修时,按小时计费600欧元,并要求五星级酒店住宿。这种条款增加中国方成本。操作手册以德文撰写,术语专业,导致中方工程师理解困难。设备运抵后,安装需德国指导,中国工人仅辅助。故障维修依赖德国团队,停工导致每日损失上百万。海瑞克公司控制核心技术,不分享设计细节。这种做法源于其专利保护策略,确保市场优势。中国团队在实际操作中逐步积累经验,但初期受限明显。进口设备虽推动项目,但暴露技术瓶颈。 秦岭隧道一期工程于1997年开工,使用进口TBM掘进。设备直径约8米,刀盘配备硬质合金切削工具。掘进过程中,TBM每日推进30-50米,远超传统方法。隧道穿越花岗岩层,设备需应对高压水和岩爆风险。中国工程师监控参数,调整推进力。项目总投资超过20亿元,TBM购置占显著比例。工程分两个隧道,平行推进。1999年,一台TBM完成掘进,另一台继续。整个项目于2001年贯通,缩短工期至4年。这标志中国首次大规模应用TBM技术,提升铁路建设水平。经验积累为后续自主研发奠基,但初期依赖进口增加财政压力。 2002年,中铁隧道集团组建18人研发团队,针对进口TBM进行拆解分析。他们测量零件尺寸,反推设计图纸。团队聚焦刀盘、推进和控制系统。初期试验在车间进行,使用国产材料替代进口部件。通过上千次测试,解决耐磨性和稳定性问题。2005年,原型机初步成型,测试掘进性能。团队与高校合作,优化液压系统。2008年,首台自主TBM“进越号”下线,直径11.22米,适用于泥水平衡掘进。售价约进口设备的1/10,降低成本。设备在天津地铁项目应用,验证可靠性。这一步标志中国从进口依赖转向自主生产,积累核心技术。 “进越号”采用复合式土压平衡技术,刀盘驱动功率达数千千瓦。团队攻克密封系统难题,确保高压环境下稳定。设备集成国产传感器,提高自动化水平。后续型号扩展到硬岩型TBM,适用于多种地质。2010年后,中国企业推出直径超15米的超大盾构机,用于跨江隧道。技术创新包括智能化控制,实时监测地层变化。出口订单增加,覆盖东南亚和欧洲。市场份额从零起步,到2015年占全球30%以上。自主设备价格竞争力强,推动基础设施建设。研发过程强调实用性,结合工程反馈迭代设计。中国盾构产业形成完整链条,从零部件到整机。 到2020年,中国盾构机产量占全球70%,企业如中铁装备和铁建重工主导市场。德国海瑞克公司份额下降,从90%降至20%。竞争压力下,海瑞克在中国设立合资工厂,使用本地供应链。部分德国工程师加入中企,参与技术交流。中国设备出口到30多个国家,包括美国地铁项目。价格优势吸引订单,交货期缩短。技术标准国际化,中国参与制定ISO规范。市场逆转源于持续投资研发,资金超过百亿元。自主能力提升国家竞争力,减少外汇支出。盾构机成为中国制造代表,类似高铁领域。 海瑞克公司面对竞争,调整策略,加强数字化转型。推出智能TBM,集成AI监测。但市场份额持续下滑,工厂产能利用率降低。一些生产线转向定制设备,避免价格战。公司与中国企业合作,共享部分专利。原傲慢态度转变为寻求伙伴。维修服务本地化,降低收费标准。德国政府推动技术出口,但效果有限。中国订单排期长达三年,德国设备等待时间延长。产业转移影响就业,部分工程师转行。海瑞克年营收波动,需开拓新领域如环保设备。这种变化反映全球制造业动态,技术垄断难持久。 中铁装备集团推出马蹄形盾构机,适用于矩形隧道。设备宽度达10米以上,顶进力强劲。创新聚焦绿色技术,减少噪音和排放。2023年,出口意大利,用于地铁扩展。团队研制变径盾构机,适应不同直径掘进。云计算平台收集全球数据,优化设计。产业集群在新乡形成,聚集上百家供应商。年产值超千亿元,就业岗位数十万。技术输出包括培训服务,帮助海外项目。自主率达95%,核心部件国产化。