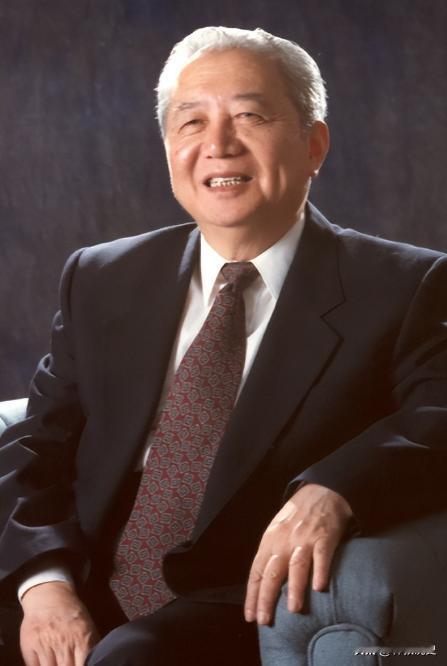

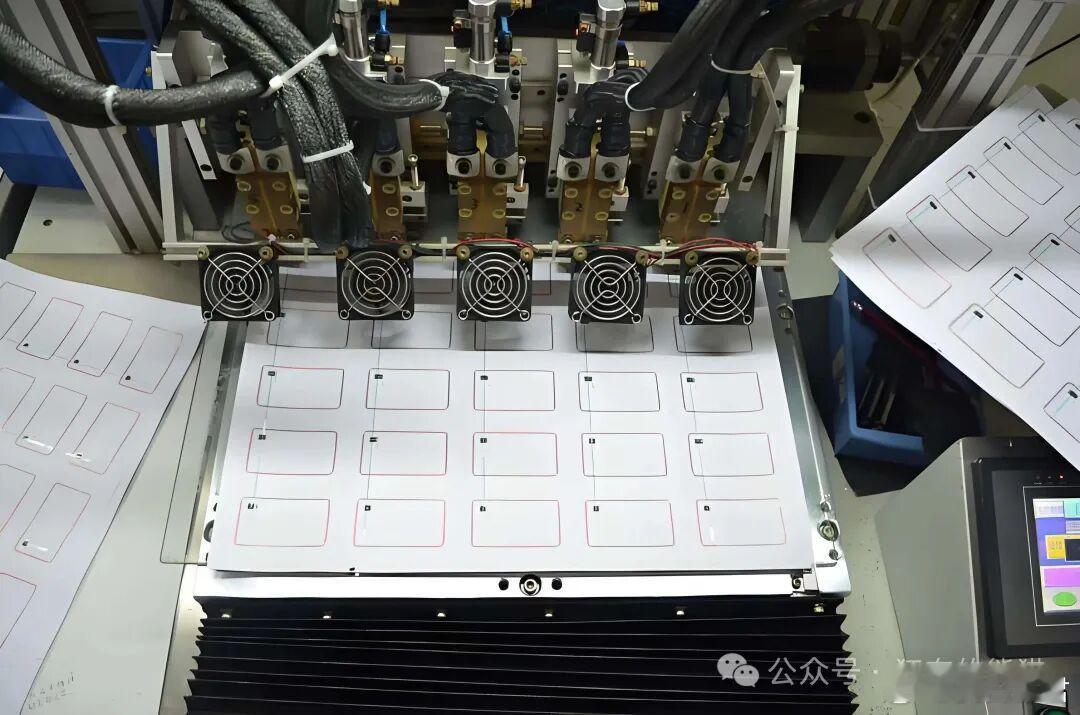

2001年,美国将一批淘汰的机器高价卖给中国,导致我国亏损好几亿,就在美国准备看中国笑话时,一个人的出现彻底改变了局面......[送心] 二十多年前,中国己内酰胺产业正处在一个尴尬的境地。这种生产尼龙的关键原料,国内产能严重不足。2001年,表观消费量约44.8万吨,产量却只有15.2万吨,自给率仅34%左右。每年需要大量外汇进口,产业发展受制于人。 为了改变这一局面,国内石化企业引进了国外的成套生产装置。然而设备投产后,运行效果并不理想。最核心的催化剂技术,外方并未提供完整方案。催化剂是化学反应的“钥匙”,没有它,先进设备也难以发挥效能。 当时,已年过七旬的闵恩泽院士投身到了这项挑战中。他是我国催化化学领域的奠基人之一,曾罹患肺癌却始终心系科研。面对生产线的困境,他带领团队深入现场,从工艺源头开始诊断问题。 国外技术路线存在局限,且核心配方封锁。闵恩泽提出,必须跳出原有框架,开发属于自己的催化材料。这意味着要从基础研究重新起步。 团队需要合成一种全新的分子筛材料,过程充满未知,合成的样品常常活性不足,或者稳定性差,无法满足连续生产的要求。 试验经历了反复的失败与调整,有一次中试过程中,反应系统压力出现异常波动,团队及时处置才化解风险。但闵恩泽始终鼓励大家,核心技术靠化缘是要不来的,必须自己干出来。 他们最终将目光投向“钛硅分子筛”,这是一种具有特殊孔道结构的材料,理论上能高效催化己内酰胺前体的反应。但如何合成出性能稳定、适合放大的工业产品,是巨大难关。 经过持续攻关,团队在材料合成与改性上取得突破。他们开发出的新型钛硅分子筛催化剂,在评价实验中表现出高活性和优良选择性。初步数据让所有人看到了希望。 接下来是更严峻的工业化考验,团队将自制催化剂装入引进装置的反应器中。开车初期,大家屏息以待。随着参数平稳,产品顺利产出,分析结果显示质量完全达标。 国产催化剂的应用彻底激活了生产线,装置运行周期大幅延长,产品优等品率显著提升,能耗物耗则明显下降。原来挣扎在亏损边缘的项目,很快实现了稳定盈利。 这一技术突破的影响迅速扩散,它验证了国产催化剂的可靠性,增强了行业信心。更重要的是,它提供了一套完整的工艺包,包括催化剂制备、反应器设计和工艺控制。 基于这项自主技术,国内开始建设新的己内酰胺装置。产能进入快速增长期。到2015年,中国己内酰胺年产量已达到约155万吨,自给能力根本性改观,并逐步成为全球重要生产地。 中国后来通过收购等方式,整合了部分海外己内酰胺业务。曾经的追赶者,开始在技术、市场和产业链上展现影响力。这是一个关于逆转的故事。 闵恩泽院士和他的团队没有停留在解决具体问题上,他们开创的绿色催化工艺,为整个行业提供了新路径。 您在工作和创业中,是否也曾遭遇过技术受制于人的时刻?您所在的行业,最关键又最容易被“卡脖子”的环节是什么?欢迎在评论区分享您的真实经历与观察,让我们看见更多“突围”的故事。 主要信源:人民网