在“双碳”目标驱动下,新能源行业正从“规模化扩张”转向“高质量提效”——光伏电站要追着太阳抢发电量,风电设备要在复杂风况中稳输出,新能源汽车要兼顾快充与续航,储能系统匹配充放电节奏。这背后,除关键部件的技术突破,一款“隐形管家”正发挥着关键作用:电流传感器。它不是新能源设备的动力源,却能通过准确感知、智能调控,让每一度电都用在刀刃上。电流传感器究竟是如何给新能源设备“提效赋能”的?我们从真实场景中找答案。

新能源设备的效率损耗,很多时候源于“隐性故障”——光伏组件局部遮挡导致的电流不均衡、风电叶片偏航偏差引发的电流波动、储能电池单体老化造成的充放电电流异常,这些问题初期不会直接停机,但会持续拉低整体效率。电流传感器的实时监测功能,就是给设备装了“雷达”,让这些隐性问题无所遁形。

以某大型光伏电站为例,在未安装高精度电流传感器前,运维人员只能通过整体发电量判断系统状态,局部组件故障导致的5%~8%发电损耗很难发现;安装分布式电流传感器后,每路组件的电流数据实时上传至后台,一旦某路电流低于阈值,系统立刻定位故障组件,运维人员10分钟就能完成排查更换,单电站年发电量提升6.2%。对风电场景而言,电流传感器实时监测变流器输出电流,当电流波动超过10%时,立刻反馈至主控系统调整叶片角度,避免无效发电,单机年发电效率提升4.5%。

2. 把握调控:让能量转换“零浪费”新能源设备的效率瓶颈,在于“能量转换精度”——光伏逆变器要把直流电转换成交流电并网,新能源汽车要把电池能量转化为电机动力,储能系统要准确匹配充放电节奏。电流传感器提供的高精度数据,就是实现“调控的关键依据。

在新能源汽车充电场景中,这一点体现的尤为明显。普通充电器采用固定电流充电,不仅速度慢,还容易因过充导致电池衰减;而搭载高精度电流传感器的智能充电桩,能实时监测电池SOC(剩余电量)对应的电流变化,充电初期以最大允许电流快充,当电量达80%后,自动降至小电流涓充,充电效率提升30%以上,同时电池循环寿命延长20%。在储能系统中,电流传感器配合BMS(电池管理系统),控制每节电池的充放电电流,避免因电流不均衡导致的部分电池过充、部分电池欠充,储能系统整体充放电效率从85%提升至92%。

3. 预测性维护:把停机损失“提前清零”对新能源行业而言,“停机就是损失”——光伏电站停机一天少发数万度电,风电场单机停机一周损失超10万元,新能源汽车充电桩停机直接影响用户体验。电流传感器的另一大价值,就是通过数据积累分析,实现“预测性维护”,把故障扼杀在萌芽状态。

某风电运营商的案例很有代表性:其运维团队通过分析电流传感器连续6个月的监测数据,发现某台风机的启动电流呈逐月上升趋势,结合历史数据模型判断,是发电机轴承磨损导致的阻力增大。在设备未停机前,团队提前安排吊装维护,更换轴承后风机恢复正常。据测算,这次预测性维护避免了至少7天的停机损失,节省直接经济损失8.3万元。在储能电站中,通过分析电池充放电电流的衰减曲线,能提前预判电池老化程度,计划性更换老化电池,避免因突发故障导致的整组电池报废,维护成本降低40%。

看到这里不难发现,电流传感器提升新能源设备效率,在于匹配场景需求。选对传感器,要避开两个误区:一是“只看精度不看环境”,比如在高温高湿的户外场景,选了普通工业级传感器,用不了3个月就会精度漂移;二是“只看价格不看服务”,通用传感器看似便宜,但后期调试适配、故障维修的隐性成本更高。

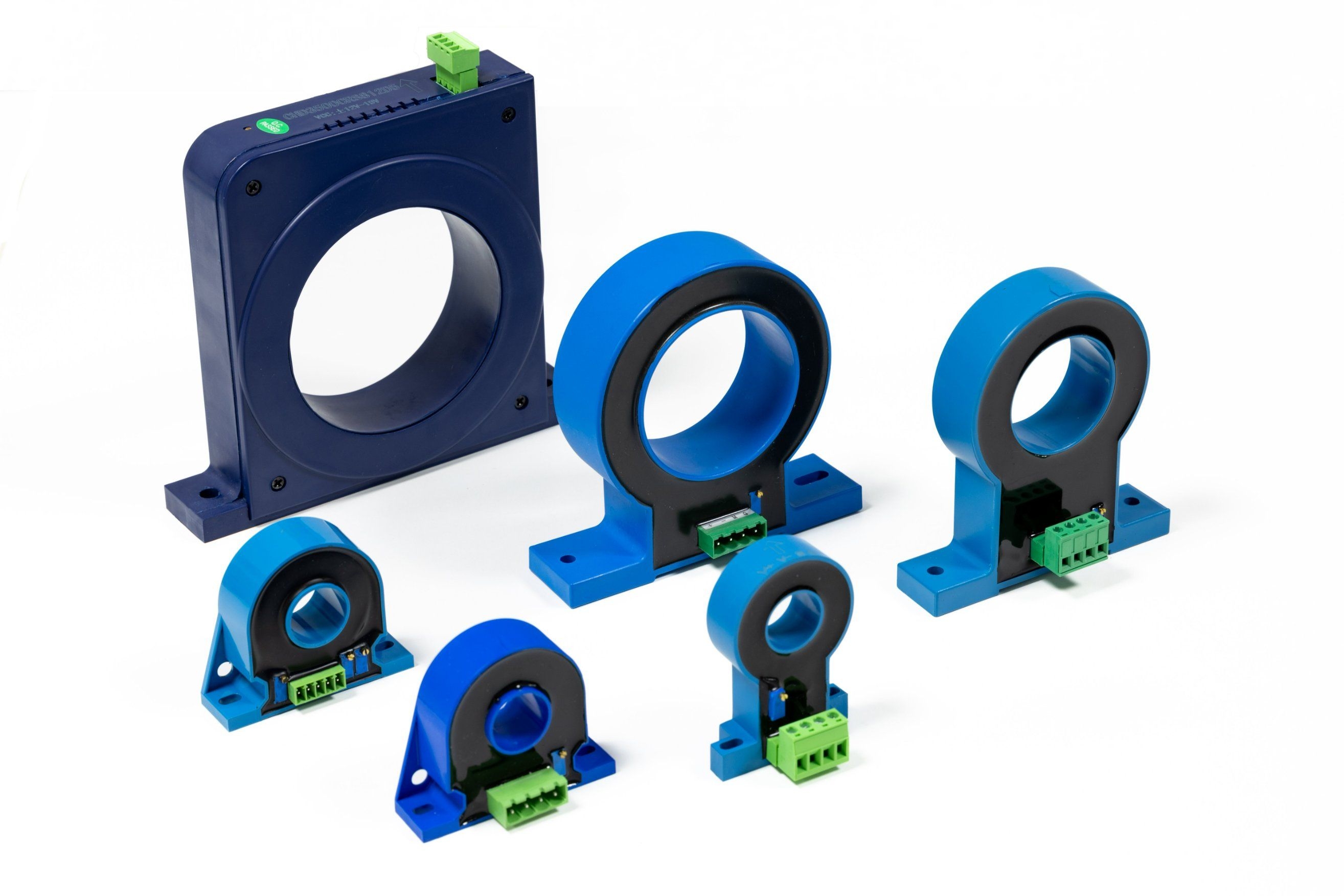

真正靠谱的电流传感器供应商,会像南京晨铭科技这样,先深入场景调研——光伏项目要问清当地温湿度、并网电压等级,汽车项目要确认是乘用车还是商用车、电机功率范围,然后提供定制化方案:从量程适配、抗干扰设计到信号接口匹配,全程贴合需求。更重要的是,专业供应商会提供数据校准、运维指导等全周期服务,让传感器始终保持工作状态。

在新能源行业“效率为王”的时代,电流传感器早已不是简单的“测量工具”,而是设备的“智能中枢”。它用准确数据打通“监测-调控-维护”的全链路,让光伏更高效、风电更稳定、充电更快速、储能更可靠。对新能源企业而言,选对一款适配场景的电流传感器,不是“额外投入”,而是撬动效率提升的“关键杠杆”——毕竟,每一度电的利用,都是在为绿色发展和商业价值加分。