一、海水环境中腐蚀产物的特性与清理难点

1.核心特性

铝合金阳极:腐蚀产物以 Al (OH)₃为主,初期呈疏松絮状,长期暴露后会逐渐致密化(尤其在低流速海水区域),形成厚度1-5μm的绝缘层,附着力强,且易与海生物外壳结合,难以单纯冲刷去除;

锌合金阳极:腐蚀产物为 Zn (OH)₂和ZnO,呈白色疏松状,在高流速海水(>0.5m/s)中易被冲刷,但在静态或低流速区域(如船舶压载水舱)会与泥沙混合堆积,形成硬结层;

镁合金阳极:腐蚀产物为 Mg (OH)₂,呈白色胶状,附着力较弱,易被海水冲刷,但在淡水与海水交汇的低盐度区域,可能与碳酸盐结合形成致密沉淀。

2.清理难点

海水高盐度(3.5%左右)会加速清理后阳极表面的二次氧化,需快速活化;

水下作业空间受限,大型结构(如海洋平台桩腿、海底管道)无法离线拆卸;

腐蚀产物与海生物混合附着,单纯机械清理易残留,单纯化学清理可能污染海水。

二、核心清理方法(按 “轻度→重度” 梯度选择)

1.机械清理法(通用型,适合轻度-中度腐蚀产物)

通过物理摩擦或冲击剥离腐蚀产物与海生物,操作简单、环保无污染,适合多数海水场景,尤其适用于可接近或小型阳极。

适用场景:腐蚀产物厚度<3mm、无明显硬结,阳极类型不限(优先用于锌合金、镁合金阳极,铝合金阳极需控制力度);

操作工具:手动钢丝刷(潜水员水下作业)、电动研磨机(搭载于 ROV或潜水器)、喷砂设备(工业级离线清理,介质选用石英砂或氧化铝砂);

操作步骤:

离线场景(如船舶进坞、小型储罐阳极拆卸):将阳极取出后,先用硬毛刷清除表面海生物(贝类、藻类),再用 80目钢丝刷打磨腐蚀产物区域,直至露出阳极金属本色(铝合金呈灰白色、锌合金呈青白色、镁合金呈银灰色),最后用200目细砂纸抛光表面划痕,避免残留尖锐边缘;

水下在线场景(如海洋平台桩腿、海底管道阳极):潜水员携带电动研磨机(转速≤3000r/min),采用 “由外至内、均匀打磨” 的方式,打磨压力控制在0.2-0.3MPa,避免损伤阳极本体;对于狭窄区域,用手动钢丝刷配合刮刀清理,确保缝隙处无残留;

喷砂清理(离线重度附着):采用低压喷砂设备(压力 0.3-0.5MPa),喷砂介质粒径0.5-1mm,距离阳极表面15-20cm均匀喷射,去除致密腐蚀产物与海生物外壳,喷砂后用清水冲洗表面砂粒。

注意事项:

镁合金阳极脆性大,避免使用高压研磨机(>0.4MPa),防止阳极开裂;

水下作业需控制打磨时间,避免产生过多金属碎屑污染海水,作业后用海水冲洗清理区域;

打磨后阳极表面粗糙度需控制在 Ra 1.6-3.2μm,利于电流输出与离子交换。

2.高压水射流清理法(高效型,适合中度-重度腐蚀产物)

利用高压水流的冲击力剥离腐蚀产物与海生物,无机械损伤、无化学污染,适合大面积阳极(如船舶底部、海洋平台裙桩)或腐蚀产物硬结区域。

适用原理:水流速度≥15m/s时,冲击力可破坏腐蚀产物的化学键与物理附着力,同时冲刷海生物,尤其适合 “腐蚀产物+泥沙” 复合层;

操作工具:高压水枪(压力 10-20MPa,水下作业选用潜水员手持型,陆上离线选用固定式)、旋转喷头(适合大面积清理);

操作步骤:

离线清理(如船舶进坞):将阳极固定,高压水枪距离阳极表面 20-30cm,以30°-45° 角匀速喷射,从阳极一端向另一端推进,重复喷射2-3次,直至腐蚀产物完全剥离,露出金属本色;

水下清理(如深海平台阳极):潜水员携带水下高压水枪(压力 15-18MPa),配合照明设备,先清理海生物附着层,再重点喷射腐蚀产物堆积区域,对于致密的Al (OH)₃层,可适当缩小喷射距离(10-15cm),增大冲击力;

复合清理:若仍有残留产物,可搭配软质钢丝刷,边喷射边刷洗,避免硬刷损伤阳极表面。

适用场景:所有阳极类型,尤其适合铝合金阳极的致密 Al (OH)₃层、锌合金阳极的泥沙硬结层;

注意事项:

压力控制:铝合金阳极压力≤15MPa,镁合金阳极≤12MPa,避免高压水流导致阳极表面点蚀;

喷射角度:避免垂直喷射(易造成阳极表面凹陷),保持 30°-45° 角;

清理后用海水冲洗阳极表面,去除残留碎屑,自然晾干后及时活化。

3.化学清理法(针对性型,适合重度致密腐蚀产物)

利用环保型化学药剂溶解腐蚀产物,针对铝合金的 Al (OH)₃、锌合金的Zn (OH)₂等致密层,需选用不腐蚀阳极本体且符合海水环保标准的药剂,仅在离线场景或局部小面积使用。

(1)铝合金阳极腐蚀产物清理:

药剂选择:5-8%柠檬酸溶液(温和型,环保无残留)+ 0.3-0.5%氟化钠(NaF,破坏Al (OH)₃的致密结构),或专用铝合金阳极活化剂(含氟硼酸、缓蚀剂);

操作步骤:将阳极浸泡在药剂中,常温下处理 10-15分钟,期间轻微搅拌,观察腐蚀产物溶解(溶液出现灰白色沉淀);待表面无明显致密层、露出金属本色后,立即取出用海水冲洗3-5分钟,再用2%碳酸氢钠溶液中和残留药剂,自然晾干;

环保要求:药剂需在密闭容器中处理,中和后 pH值调至6.5-8.5方可排放,避免污染海水。

(2)锌合金阳极腐蚀产物清理:

药剂选择:3-5%稀盐酸溶液+ 0.1%乌洛托品(缓蚀剂,防止锌阳极过腐蚀),或10%醋酸溶液;

操作步骤:浸泡 5-8分钟,观察表面气泡产生(Zn (OH)₂溶解释放CO₂),取出后用海水冲洗,中和残留酸液,晾干后活化;

(3)镁合金阳极腐蚀产物清理:

药剂选择:5-10%氯化铵溶液(温和溶解Mg (OH)₂,不腐蚀镁合金);

操作步骤:浸泡 8-10分钟,取出后用海水冲洗,避免使用酸性药剂(易导致镁阳极过腐蚀);

适用场景:离线拆卸的阳极,重度致密腐蚀产物(厚度>5mm),或机械/高压水清理无效的区域;

注意事项:

严禁在海水环境中直接投放化学药剂,仅能在岸上密闭容器中处理;

控制浸泡时间,避免阳极本体过腐蚀(铝合金浸泡≤15分钟,锌合金≤8分钟,镁合金≤10分钟);

批量处理时需添加缓蚀剂,防止阳极表面出现点蚀。

4.电化学清理法(在线型,适合大型结构阳极)

针对海洋平台、海底管道等无法拆卸的阳极,通过施加电化学信号破坏腐蚀产物的致密结构,无需机械接触,不损伤阳极本体,适合在线维护。

核心原理:以被保护体为阴极,钝化阳极为工作电极,另设一支石墨惰性电极为辅助电极,施加正向脉冲电流(频率 10-50Hz,电流密度1-3mA/cm²),使腐蚀产物在电流作用下溶解或脱落;

操作步骤:

构建电化学回路:辅助电极固定在阳极附近(距离 50-100cm),参比电极为银/氯化银电极(海水专用);

参数设置:采用恒电流脉冲模式,通电时间 15-30分钟,期间监测阳极电位,当电位恢复至正常开路电位(铝合金- 1.08~-1.20V vs CSE,锌合金- 1.05~-1.10V vs CSE)时停止;

效果验证:清理后测量阳极输出电流,若恢复至设计值的 80%以上,说明腐蚀产物已有效去除;

适用场景:水下大型阳极(如海洋平台桩腿阳极、海底管道镯式阳极),在线不拆卸维护,重度钝化或腐蚀产物堆积;

注意事项:

控制电流密度,避免过度活化导致阳极加速消耗;

水下作业时确保电极连接牢固,防水密封等级≥IP68;

清理后持续监测 1-2周,观察电位与电流稳定性,防止腐蚀产物再生。

三、清理后的活化与防二次附着措施

海水环境中阳极清理后,表面新鲜金属易快速氧化生成新的腐蚀产物,需及时活化并采取防护措施:

阳极活化处理:

离线阳极:清理后涂抹专用导电活化剂(铝合金用石墨导电膏,锌合金用锌粉导电膏,镁合金用氯化镁溶液),增强表面导电性,延缓腐蚀产物生成;

在线阳极:清理后立即恢复阴极保护系统运行,适当提高驱动电位(比正常工况高 0.05-0.1V),促进阳极快速活化,避免二次钝化。

防海生物附着措施:

在阳极周围安装防生物附着装置(如铜合金防护套、缓释型防污剂载体),抑制贝类、藻类生长,减少腐蚀产物与海生物的复合堆积;

定期(每 6-12个月)进行轻度清理(如低压冲洗),预防腐蚀产物累积,避免形成致密层。

环境适配调整:

低流速海水区域(如港湾、压载水舱):缩短清理周期(每 3-6个月一次),或选用高流速适配型阳极(如镂空式铝合金阳极),减少产物堆积;

深海高流速区域:重点检查阳极固定结构,避免水流冲击导致腐蚀产物局部堆积,无需频繁清理。

四、不同场景的清理方案选择

船舶底部阳极:进坞时采用 “高压水射流+机械打磨” 组合法,清理后涂抹防污导电膏,配合船舶整体防污涂层;

海洋平台桩腿阳极:水下潜水员用高压水射流 +电动钢丝刷清理,重度区域采用电化学清理,每1-2年维护一次;

海底管道镯式阳极:通过 ROV(遥控潜水器)搭载高压水射流装置远程清理,配合电化学活化,无需回收阳极;

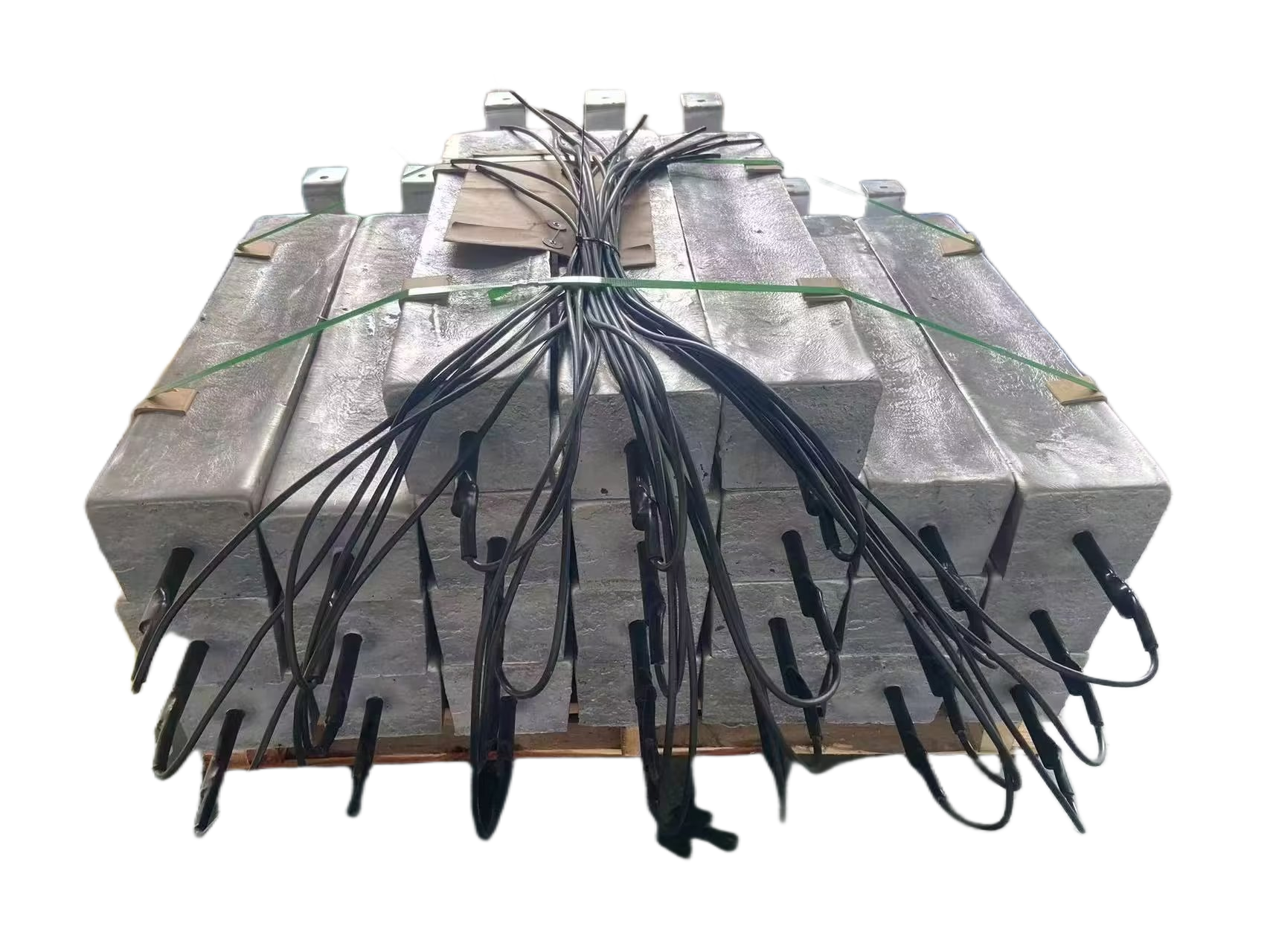

小型储罐 /设备阳极:拆卸后采用机械打磨+轻度化学清理,晾干后活化reinstall,每0.5-1年清理一次。