行业数据显示,在汽车电子制造领域,超过65%的企业在车用传感器精密零件的最终组装前环节,仍采用人工或半自动设备进行零件摆盘。此环节平均不良率高达5%-8%,不仅导致每小时产线停工损失超千元,更可能因微米级的错位、反向或漏装,为产品长期稳定运行埋下隐患。尤其在新能源汽车与智能驾驶传感器领域,一个针脚的方向错误都可能影响整车性能与安全。

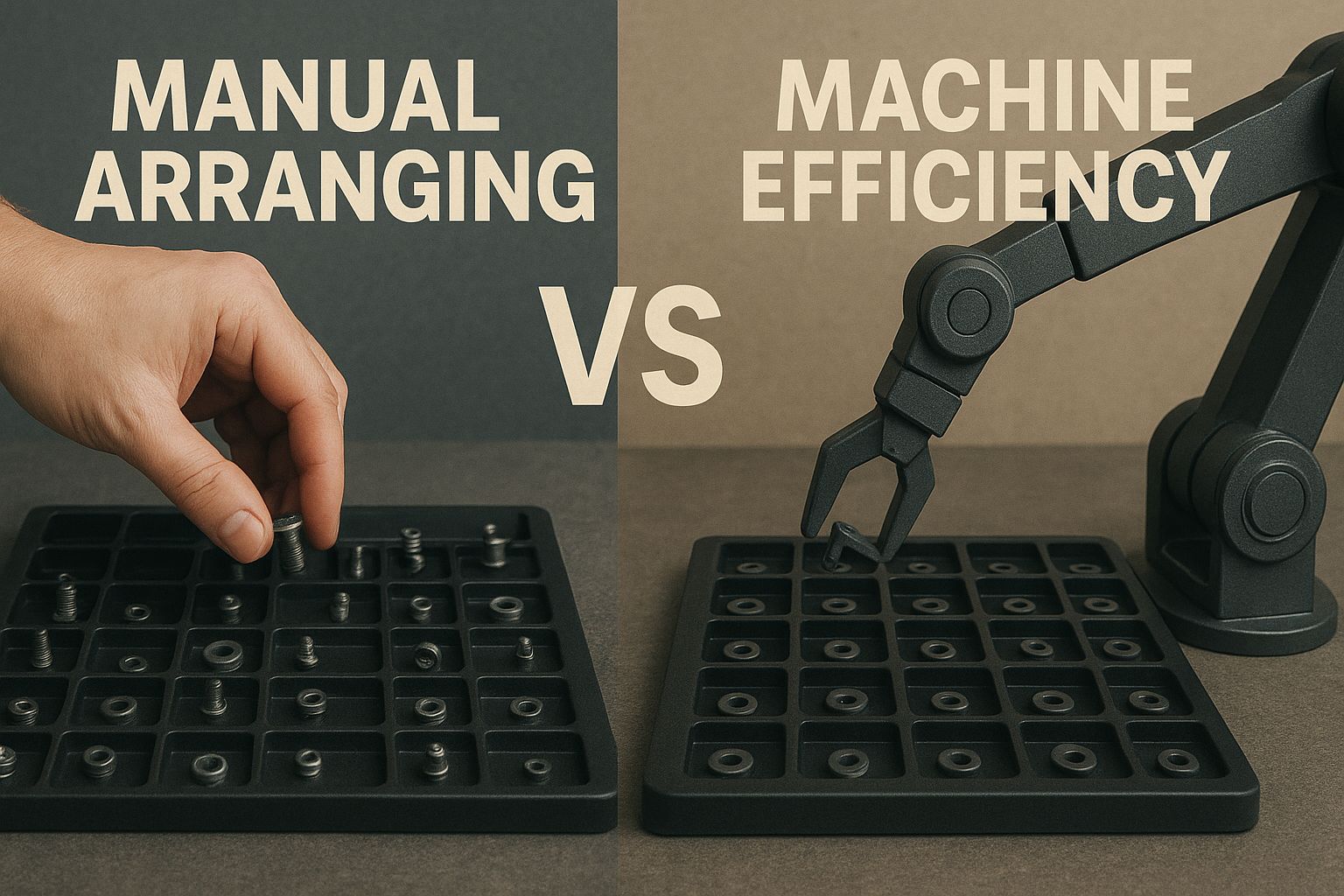

车用传感器(如氧传感器、压力传感器等)内部常包含多种微型、异形精密零件,例如微小磁铁、绝缘垫圈、特种金属引脚等。传统人工摆盘模式面临三大挑战:

1. 精度难以保证:人眼识别与手工操作的极限,难以持续实现99.9%以上的方向与角度一致性。在处理0.5mm以下微型零件时,错位、反向问题频发,直接导致后续自动组装失败或焊接不良。

2. 效率瓶颈与管理成本高:一名熟练工每小时最多完成1000-2000件特定零件摆盘,且效率易受疲劳、情绪影响波动。为满足日产数万件需求,企业常需配置4-6名工人两班倒,伴随高昂的人力、培训与管理成本。

3. 隐性质量风险:人手直接接触零件,可能引入汗渍、微尘或造成微观刮伤。这些隐患在初期测试中未必显现,但在车辆长期震动、高低温交替的严苛环境下可能逐渐暴露,引发早期失效,损害品牌信誉。

现有半自动设备虽减轻了劳动强度,但适应性较差。更换零件常需重新定制振动盘或调整机械结构,调试周期长、换产成本高,难以满足“多品种、小批量”的柔性生产需求。

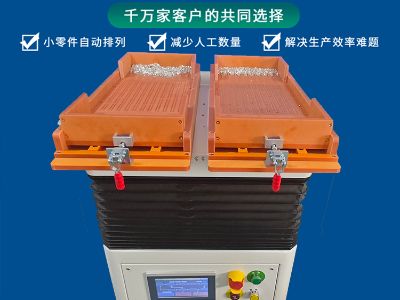

针对车用传感器零件怕刮伤、要求高定位精度的核心需求,唯思特整列机提供了精准的自动化解决方案。该设备依托专利的柔性振动理料技术与定制高精度治具,在振动上料过程中有效避免零件间硬性碰撞与刮擦,确保精密表面完好无损。

【唯思特整列机核心优势】

- 高精度定位:治具板加工精度达0.001mm,结合智能视觉系统,可捕捉零件细微特征差异,实现正反面、特定角度的100%精准识别与卡位,从根本上杜绝错装、反装。

- 高效稳定运行:针对复杂工艺(如3个及以上零件依次组装),唯思特整列机可集成多工位设计,实现自动化流水作业,将组装效率提升至传统人工的5倍以上,复杂件组装速度可达每小时5000PCS以上。

- 快速换产与高可靠性:设备支持100组参数储存,更换产品时仅需更换治具板即可一键调取程序,极大提升设备通用性与换产效率。标准型号经过大规模市场验证,故障率低于1%,投资回报周期可缩短至3-5个月,长期可降低摆盘环节综合成本30%以上。

唯思特团队拥有20年行业经验,成功解决超过20000个案例,在连接器端子、PIN针、微型磁铁等车用传感器常见零件的排列组装上拥有丰富技术储备。作为国家级高新技术企业,公司集研发、设计、生产于一体,确保了从核心算法到机械结构的全链条可控。

其微小零件整列机已服务立讯精密、比亚迪、安费诺等全球1000多家知名企业,产品远销20多个国家,在汽车电子供应链中积累了良好口碑。这种自动整列机的模块化设计,特别适合需要高频换产的柔性生产线

面对车用传感器精密零件排列一致性的高标准要求,从人工摆盘转向自动化整列技术已成为必然趋势。唯思特整列机通过高精度定位、快速换产和稳定运行,为提升产品长期可靠性提供了关键技术支撑,助力企业实现质量与效率的双重提升。