长期以来,餐厨垃圾处理厂在运行中面临着一个共性难题:过程不透明、调控滞后、能效偏低。传统的处理流程像一座“黑箱”——投入垃圾后,内部发酵、降解、产气等关键环节难以实时感知与干预,导致运行效率依赖经验调整,故障响应迟缓,资源化水平难以突破。

而数字孪生技术的出现,正将这座“黑箱”彻底打开。它通过三维建模、物联网传感、实时数据驱动与算法模拟,在虚拟空间中构建与实体处理厂完全同步的动态镜像,实现从“经验驱动”到“数据驱动”的跨越。

一、数字孪生如何实现处理过程的“透明化”?

1.全要素镜像:从设备到生化反应的数字映射数字孪生并非简单的三维可视化,而是对餐厨垃圾处理厂物理实体、工艺流程、环境参数的全方位映射。通过BIM与GIS技术构建高精度模型,再借助部署在发酵罐、输送带、气体收集装置等关键位置的传感器,实时采集温度、湿度、pH值、物料流速、产气成分等数据,形成虚拟空间中的“活体双胞胎”。

2.实时监控与预警:提前感知异常传统处理厂往往在设备故障或工艺偏离后才发现问题,而数字孪生通过数据‑模型闭环,能对厌氧发酵效率、沼气产率、污染物去除率等核心指标进行秒级监测。一旦参数偏离最优区间,系统立即触发预警,并定位异常源头,例如某组发酵罐温度异常升高或甲烷浓度下降,从而避免整线停摆。

3.过程可追溯:从“黑箱操作”到“全链路可视”餐厨垃圾的处理涉及破碎、分选、厌氧发酵、沼渣脱水等多道工序。数字孪生平台记录每一批次垃圾的处理路径、能耗曲线、产物品质,形成完整的数字档案。运营者可通过时间轴回溯任意时段的运行状态,为工艺优化、合规审计提供可信依据。

二、数字孪生如何提升处理厂的资源化效率?

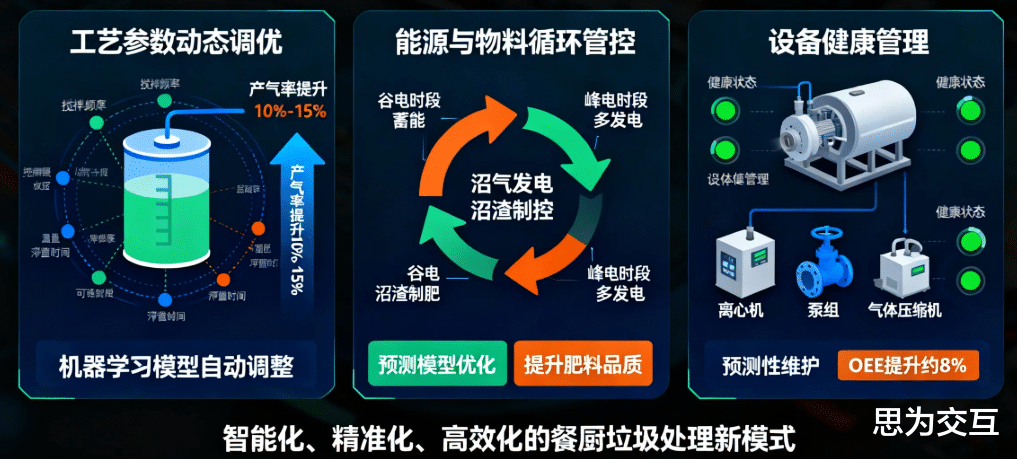

1.工艺参数动态调优餐厨垃圾成分波动大(如含油率、含水率变化),传统固定工艺参数难以适应。数字孪生通过机器学习模型,根据实时进料特征自动调整发酵温度、搅拌频率、滞留时间等变量,使产气率提升10%–15%,同时降低能耗。

2.能源与物料循环的精准管控在沼气发电、沼渣制肥等资源化环节,数字孪生可模拟不同运行策略下的能源产出与物料平衡。例如,通过预测模型优化发电机组启停时序,实现“谷电时段蓄能、峰电时段多发电”;或根据沼渣成分动态调整脱水剂投加量,提升肥料品质并减少化学品消耗。

3.设备健康管理与预测性维护处理厂的核心设备(如离心机、泵组、气体压缩机)长期处于高负荷、高腐蚀环境。数字孪生通过分析振动、温度、电流等实时数据,构建设备退化模型,提前识别潜在故障,规划检修窗口,避免非计划停机。某案例显示,该技术使设备综合效率(OEE)提升约8%。

三、从“透明”到“智能”:数字孪生驱动的下一代处理厂

1.自适应控制:让系统“学会”自我优化未来的餐厨垃圾处理厂不再是静态的设施,而是具备感知‑决策‑执行能力的智能体。数字孪生平台通过强化学习算法,不断迭代工艺参数,甚至在进料成分突变时自主调整运行模式,实现“以虚控实”的闭环控制。

2.碳足迹全程追踪随着“双碳”目标深化,处理厂需量化碳减排贡献。数字孪生可整合能耗、物料转化、沼气利用等数据,实时计算碳足迹,并模拟不同技改措施(如余热回收、光伏耦合)的减碳潜力,为碳交易与绿色认证提供支撑。

3.跨厂区协同与远程运维基于云端的数字孪生平台允许集团同时管理多个分布式的餐厨垃圾处理站点。通过统一数据标准与模型库,总部可对比各厂运行效能,快速复制最佳实践;专家无需亲临现场,即可通过AR界面远程诊断设备异常,大幅提升运维响应速度。

结语数字孪生技术正在将餐厨垃圾处理厂从一座座“黑箱”转变为可观测、可分析、可优化的透明系统。它不仅是技术工具的升级,更是运营理念的革新——通过数据驱动实现精准调控、能效提升与资源循环。

对于制造业从业者而言,这一技术路径同样适用于复杂流程工业。当每一个物理实体都在数字空间拥有实时映照,我们才真正迈入了“工业4.0”所描述的智能时代:黑箱终将消散,透明创造价值。