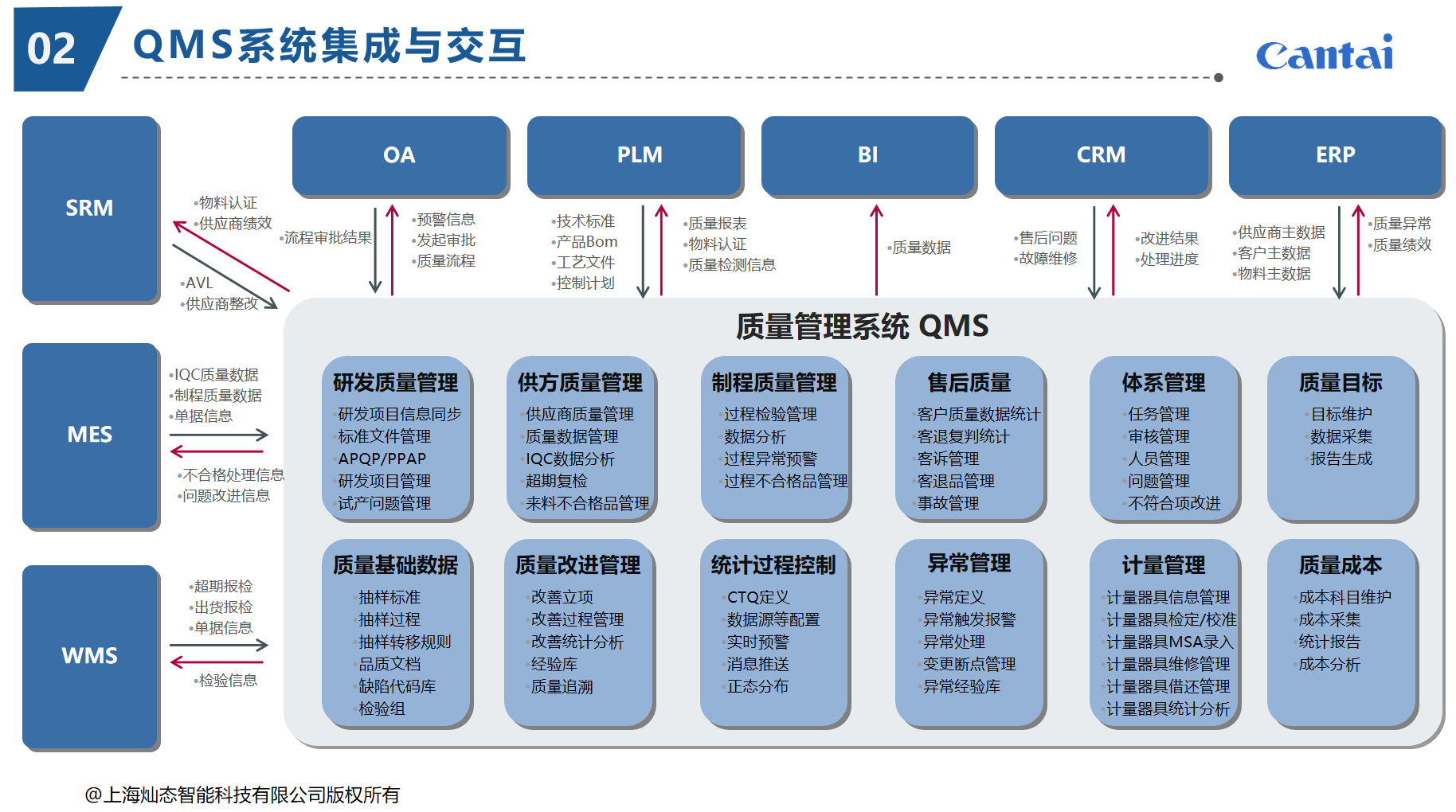

在数字化转型浪潮中,企业普遍部署了包括ERP(企业资源计划)、MES(制造执行系统)、PLM(产品生命周期管理)、SRM(供应链管理)以及CRM(客户关系管理)、OA(办公自动化)等在内的多个信息化系统。然而,这些系统往往“烟囱式”独立运行,数据孤岛现象严重,难以形成端到端的质量闭环。在此背景下,质量管理系统(Quality Management System, QMS)因其贯穿产品全生命周期、横跨多业务域的特性,正日益成为企业信息化架构中的“串接桥梁”。本文将从功能定位、集成维度和实际案例三方面,系统阐述QMS如何发挥这一关键作用。

一、QMS作为“串接桥梁”的核心逻辑

QMS的核心使命是确保产品/服务符合客户要求与法规标准,其业务流程天然覆盖从设计、采购、生产到交付与售后的全生命周期过程。这意味着QMS必须与源头(如PLM、SRM)和生产与交付(如MES、CRM)系统频繁交互,以获取输入数据并反馈质量结果。这种“横向拉通、纵向贯通”的结构,使其具备天然的集成枢纽属性:

横向:连接研发、采购、制造、销售等职能;

纵向:贯通战略层(质量目标)、执行层(检验记录)与改进层(CAPA、8D)。

因此,QMS不是孤立的质量工具,而是驱动各系统围绕“质量”这一共同语言协同运作的中枢。

二、QMS串接企业信息化系统的具体表现

1.与PLM集成:确保设计质量源头可控

QMS可从PLM中获取新品研发项目、产品规格、BOM(物料清单)和设计变更信息,并将设计验证(DVP&R)、FMEA(失效模式分析)等质量活动结果回传,实现“设计即质量”。 示例:某汽车零部件企业将QMS与PLM对接后,每当PLM发起工程变更(ECN),QMS自动触发变更影响评估流程,通知质量工程师更新控制计划与检验标准,避免因设计变更未同步导致批量质量问题。

2.与ERP/SRM集成:强化供应商质量管理

QMS可调用ERP中的供应商主数据与采购订单,开展来料检验(IQC),并将不合格品处理结果(如退货、让步接收)及供应商绩效评分反馈至ERP,驱动采购决策优化。 示例:一家电子制造服务商通过QMS与SAP ERP集成,实现供应商来料批次自动关联采购订单。当IQC发现某批次电容参数超差,QMS自动生成SCAR(供应商纠正措施请求),并冻结该供应商后续订单付款,直至整改关闭,显著降低供应链质量风险。

3.与MES集成:实现过程质量实时闭环

QMS从MES获取工单、工艺路线和设备参数,下发检验计划;MES则将在线检测数据、SPC(统计过程控制)图表实时推送至QMS,触发异常报警与自动停线。 示例:某医疗器械工厂在无菌灌装线上部署QMS-MES联动机制。当MES监测到灌装压力波动超出控制限,立即向QMS发送预警,QMS自动启动偏差调查流程,并暂停相关批次放行,确保产品合规性。

4.与CRM集成:打通客户质量反馈链路

客户投诉通过CRM录入后,可自动创建QMS中的客诉工单,触发8D或CAPA流程;处理结果与预防措施又可反哺产品设计与服务策略。 示例:一家家电企业将CRM中的“冰箱制冷不足”投诉自动同步至QMS,系统智能匹配历史相似案例,推荐根本原因(如冷凝器焊接缺陷),并推动PLM更新设计公差,实现“一次投诉,全局改进”。

5.与OA集成:提升质量管理协同效率

办公自动化系统(OA)作为企业日常运营的核心平台,承载着文档管理、审批流程、会议记录、任务分配等职能。QMS与OA的集成,本质上是将质量管理的“流程节点”嵌入到企业日常办公的“操作流”中,实现质量管理活动与行政管理的无缝衔接。这种集成不仅减少跨系统操作的人工干预,还能通过统一入口提升质量信息的可见性与响应速度。

(1)审批流程全局化

QMS中的关键质量活动(如供应商准入评审、设计变更批准、CAPA关闭审批)常涉及跨部门协作。通过与OA的流程引擎对接,可将审批步骤直接嵌入OA待办事项,避免邮件流转或线下签字的低效模式。 示例:某汽车零部件企业将QMS中的“8D报告关闭”流程与OA集成。当质量团队在QMS中提交8D报告后,系统自动生成OA审批任务,依次触发工程部、采购部、质量部负责人在OA中在线签署意见。审批结果实时反馈至QMS,形成闭环记录,审批周期从5天缩短至24小时。

(2)质量事件的即时通知与协同处理

当QMS检测到重大质量异常(如客户投诉升级、过程能力指数CPK低于阈值),需通过OA的即时通讯或公告功能,快速通知相关责任人并启动应急响应。 示例:某食品加工企业部署QMS与OA的联动机制。当QMS检测到某批次产品微生物检测超标时,系统自动在OA的“质量预警”频道发布红色告警,并@质量主管、生产经理、技术总监。相关人员通过OA在线协作工具(如文档共享、视频会议)同步处理方案,确保在2小时内完成隔离、溯源与整改措施。

(3)质量绩效数据的跨部门共享

QMS中的质量KPI(如首次检验合格率、供应商不良率)需定期向管理层汇报,而OA的报表模块可为这些数据提供可视化展示平台。 示例:某电子制造企业将QMS的月度质量报表自动推送到OA的“管理驾驶舱”。高管通过OA的仪表盘,可实时查看各产线的质量趋势,并一键导出数据用于管理层会议讨论,决策效率显著提升。

三、结语

在智能制造与工业4.0时代,质量不再是末端检验,而是贯穿价值链的协同能力。QMS凭借其流程覆盖广度与数据交互深度,天然具备串联企业各类信息化系统的枢纽价值。QMS系统将是企业数字化质量基础设施的核心组件,通过QMS系统集成构建“设计—供应—制造—服务”全链路质量闭环,真正实现“以质量驱动运营,以数据赋能决策”。