工业机器人的“灵巧”,核心源于其“大脑”——控制系统的持续进化。从早期依赖人工引导的示教器,到如今能自主规划、应变的AI决策系统,机器人“大脑”的跃迁,正推动智能制造从标准化生产迈向柔性化升级。这段进化史,本质是一场让机器从“模仿执行”到“自主思考”的技术革命。

早期机器人“大脑”是依赖示教器的“模仿者”。其工作原理如同教小孩学动作:操作人员手握带显示屏和操作键的示教器,手动引导机器人完成任务轨迹,控制器同步记录各关节角度、速度等参数,生成固定程序。后续机器人只需重复执行程序,无法应对环境变化。这一阶段的“大脑”仅具备“记忆再现”功能,就像只会照本宣科的学徒,灵活度极低,适配场景有限。

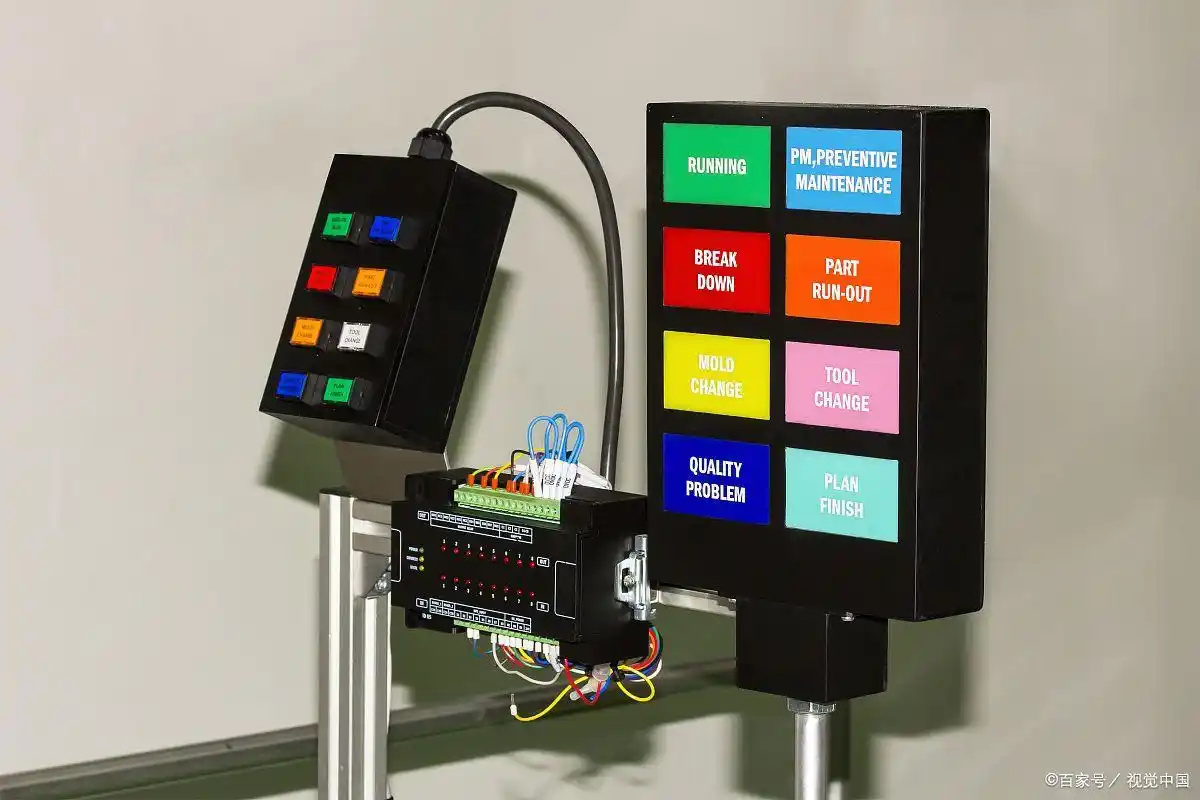

传感器技术的融入,让机器人“大脑”迈入“感知响应”阶段。通过加装视觉、力觉传感器,机器人拥有了“眼睛”和“触觉”:视觉传感器能识别工件位置偏差,力觉传感器可感知装配力度。此时“大脑”的工作原理升级为“感知-反馈-调整”闭环,比如焊接时能实时修正轨迹,装配时可微调力度,摆脱了对固定环境的依赖,适配性大幅提升,成为工厂里的“熟练工”。

AI技术的突破,让机器人“大脑”实现“自主决策”的质的飞跃。依托通用AI大模型,“大脑”能整合多传感器数据,通过算法分析场景、规划最优方案,甚至协同作业。例如优必选人形机器人可自主判断电量,完成无干预换电并持续作业;赛场机器人能实时捕捉球路,自主决策传球或射门。其核心是“感知-推理-决策”的自主闭环,无需人工预设,真正具备了“思考能力”。

当下,国产“大脑”正加速崛起,新松、汇川等企业的控制系统已实现核心技术突破。未来,随着具身智能的发展,机器人“大脑”将更懂人机协同,在复杂场景中实现更精准的自主决策,成为智能制造的核心引擎。在此背景下,工业机器人编程控制人才需求旺盛,行业薪资高。