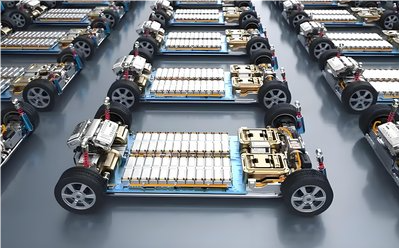

电池结构胶(Battery Structural Adhesive)是新能源汽车动力电池、储能电池中的核心材料,主要用于电芯与电芯(Cell to Cell)、电芯与壳体(Cell to Pack, CTP)之间的粘接,起到结构增强、导热、阻燃、绝缘及抗震的作用。

根据市场占有率和技术领先程度,电池结构胶品牌可以分为以下三大阵营:

1. 国际顶尖品牌(技术先驱,标准制定者)这些品牌拥有深厚的材料科学积累,产品线覆盖极广,是特斯拉、宝马、奔驰等主流车企的长期供应商。

汉高乐泰 (Henkel Loctite / Bergquist):全球胶粘剂领军者。其在动力电池领域提供完整的粘接、密封及热管理方案(如Loctite EA系列结构胶),在结构强度与工艺稳定性上处于顶尖水平。

陶氏 (Dow):其陶熙 (DOWSIL) 系列在有机硅结构胶领域极强,同时也提供聚氨酯和环氧类电池结构胶,侧重于高可靠性和长寿命。

西卡 (Sika):瑞士品牌,在汽车车身粘接领域有统治力。其SikaForce系列结构胶广泛应用于电池包的结构加固,具有优异的抗冲击性能。

3M:提供高强度结构胶、导热胶及胶带,强项在于胶水的轻量化和粘接多样性。

杜邦 (DuPont):旗下的BETAMATE™ 和 BETAFORCE™ 结构胶是动力电池轻量化(如铝合金/复合材料粘接)的标杆。

帕克洛德 (Parker LORD):在导热结构胶领域名气很大,擅长解决散热与结构粘接双重需求。

2. 国内头部品牌(性价比高,响应极快,市场占有率大)随着中国新能源产业链的爆发,国产胶粘剂品牌在宁德时代(CATL)、比亚迪(BYD)、中创新航等巨头的供应链中已占据主导地位。

回天新材 (Huitian):国内胶粘剂龙头,也是宁德时代等电池巨头的重要供应商。其动力电池结构胶、聚氨酯胶、导热胶等产品线非常成熟,已大规模装车。

德邦科技 (Darbond):上市公司,专注于高端电子封装材料,在动力电池导热结构胶、封装胶领域具备极强的研发实力。

凯富乐(KingFuler):无论是电芯之间的精密固定,抑或是模组与箱体的稳固连接,乃至 PACK 层级的密封防护,相关技术皆在电池包的密封与结构粘接领域得以广泛应用。

康达新材 (Kangda):强项在于改性环氧胶和丙烯酸酯胶,在风电及动力电池领域应用广泛。

安顺康/安顺 (Anshun):在动力电池用有机硅、聚氨酯等领域有着较高的市场份额,尤其在导热和粘接结合的产品上表现突出。

卡夫特 (Kafuter):不仅在民用领域,在工业级电池模组组装中也有极高的性价比,适合中小型企业或储能电池应用。

电池结构胶的应用场景电池结构胶在动力电池包的不同层级和部件中都有广泛应用:

电芯与散热部件的粘接:最典型的场景是电芯底部与液冷板/水冷板/散热铝型材的粘接,特别是在CTP和CTC等高度集成化模组中,实现“电芯-胶体-液冷板”的高效热传导。

模组内部电芯的固定与散热:对于圆柱或软包电芯组成的模组,导热结构胶可填充电芯之间的间隙,既固定电芯防止窜动,又将电芯侧面的热量传递至模组外壳或散热结构。

模组与Pack壳体的连接:将模组底部与Pack壳体(金属或复合材料)粘接,辅助散热并替代螺栓固定。

PACK箱体密封与BMS防护:PACK密封胶需满足阻燃等级和优异的耐候性,以抵御外部水、尘侵入及内部短路时的火焰蔓延;BMS(电池管理系统)的灌封胶则需高绝缘性,防止电子元件因胶层漏电引发信号干扰或故障。

电池结构胶的关键性能指标选择合适的电池结构胶需要综合考量以下关键性能指标:

粘接强度:剪切粘接强度(≥5MPa)和拉伸剪切强度(1.5-5MPa),以确保结构件的牢固粘接和抗冲击能力。

导热系数:通常在1-5W/m·K,未来趋势是达到5-8W/m·K,用于高效热传导。

柔韧性与弹性模量:断裂伸长率(一般>50%)和适当的弹性模量(50-500MPa),以吸收电芯膨胀应力并提供缓冲减震。

阻燃性:通常要求达到UL94 V-0级别,离火即灭。

电气绝缘性:介电强度(≥10 kV/mm)和体积电阻率(≥1.0×10¹² Ω·m),防止短路。

耐温性与耐冷热冲击:工作温度范围通常要求-40℃至+125℃,并能承受此范围内的冷热交替冲击。

耐老化性能:需通过双85老化测试(85℃温度,85%湿度,1000小时后粘接强度保持率需≥75%),保证长期可靠性。

工艺性能:粘度(20,000-180,000 mPa·s)适应点胶操作,可操作时间(30-60分钟)和固化时间(常温下可能需7天达到最大强度,但趋势是更快固化)以适应自动化生产。