此前老王制作了AAO工艺的教程和计算表,有很多朋友都想要两级AO的计算表,但老王觉得其实没这个必要,两者的计算方法和公式并没有什么区别,只要做好了每一级的分配,用AAO的计算表足够了。

不过关于两级AO的适用场景倒是可以简单聊一聊。

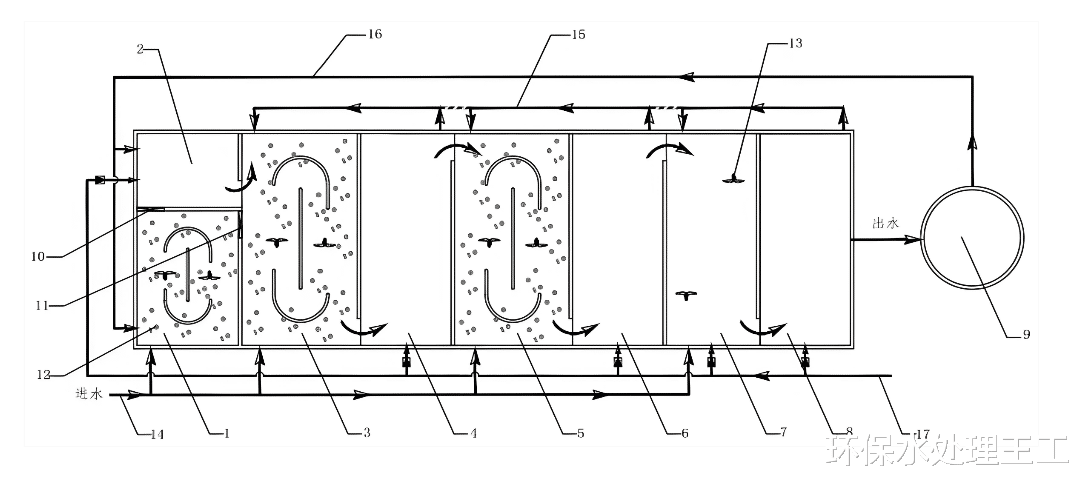

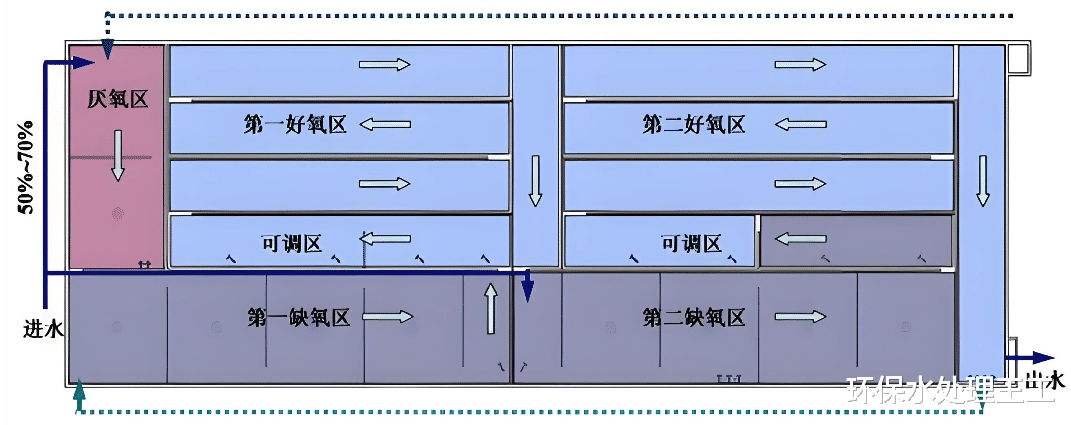

简单说,两级AO系统就是将两个或更多个缺氧区与好氧区,依次串联形成的活性污泥系统,采用两级甚至多级处理流程,专门深度去除污水里的氮。和单级AO工艺比,它就像给污水处理开了“双保险”,通过分级硝化和反硝化,能更合理利用碳源,脱氮效率更高,系统运行也更稳,抗冲击能力强。

当然,这工艺也不是啥污水都能用,主要对付进水氨氮或总氮浓度高、对出水氮素要求严,还有进水碳氮比例失衡的污水。单级AO工艺处理这类污水时,容易出现反硝化碳源不够、硝化不彻底,还扛不住冲击负荷,而两级AO系统就能解决这些问题。

市政污水处理厂要是碰到这几种情况,就可以考虑用两级AO系统。

(1)进水氨氮浓度特别高,或者对出水总氮要求特别严,比如要求出水总氮低于15mg/L,甚至10mg/L,单级AO工艺可能就达不到要求了。

(2)进水的BOD₅/TN比值低于4,反硝化时碳源不够,两级AO系统能通过调整进水分配,更灵活利用原水碳源,减少外加碳源,能省不少成本。

(3)进水水质和水量波动大,处理系统得有良好的缓冲和稳定能力,两级串联结构本身就像个“缓冲器”,再加上特定设计,能让系统更耐冲击,保证出水稳定达标。

工业废水成分复杂、波动大,两级AO系统在工业废水处理里得“一厂一策”。

(1)制药废水要是可生化性不错(BOD₅/CODcr ≥ 0.3),有机物浓度中等偏高,氨氮浓度高还需要强化脱氮,就可以考虑用,但要控制抗生素等抑制物浓度低于100mg/L,进水碳源不够时还得外加碳源。

(2)食品加工废水要是COD在3000 - 5000mg/L,氨氮浓度高,对出水氨氮和总氮要求严,就适合用,但得先把油脂和悬浮物处理好。

(3)化工废水要是需要脱氮除碳,满足BOD₅/CODcr ≥ 0.3、BOD₅/TN ≥ 4这些条件,也能用,但要严格控制重金属等有毒有害物质浓度,进水氨氮浓度太高时还得先预处理。

设计时,得把脱氮任务合理分配到两级:

(1)第一级缺氧区承担70% - 80%的反硝化负荷,优先利用原水易降解碳源;

(2)第二级缺氧区负责深度脱氮,通常得外加碳源。

对于市政污水,能根据混合液回流比推算第一级负荷;工业废水得通过试验或参考同类工程确定负荷分配,还得用氨氮污泥负荷校核。

为了合理利用原水中的COD碳源,一般会采用分段进水的原则,将总进水按比例分配至两级缺氧区,这使得第一级能充分利用原水碳源并缓冲主要有机负荷,第二级则作为精细调节段,优化的碳源分配是降低污水站运营成本的重要方式。

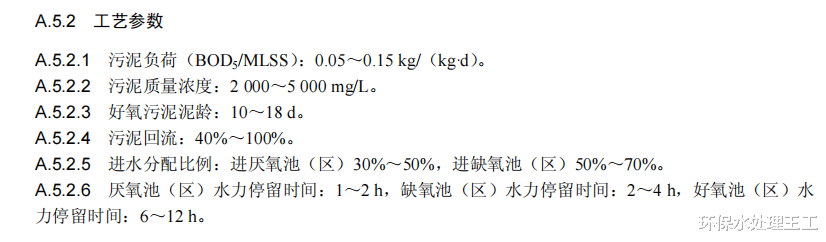

其他的设计参数,比如污泥龄(一般11~23天),混合液浓度(2000~ 5000mg/L),污泥回流比(40%~100%),混合液内回流比(200%~400%);溶解氧(好氧段1.5~2.0mg/L避免过高影响缺氧,缺氧段<0.5mg/L);pH (7.0 - 8.0),剩余碱度(>70mg/L,以CaCO₃计);进水BOD₅/TN(最好大于等于4,不足时外加碳源)等等,都与单级AO接近,不再赘述。

上文已经提到,运行时,可采用“分段进水”模式,把总进水量的30% - 50%分配到第一级,剩下的到第二级,进水碳源不够时第二级投加外部碳源,投加量根据出水TN实测值和标准估算。

好氧段溶解氧严格控制在1.5 - 2.0mg/L,别过度曝气,可试试曝气和搅拌交替运行的间隔曝气模式,提高脱氮效率,节省碳源。

要维持高活性污泥浓度,把系统MLSS维持在3500 - 4500mg/L,还可以在好氧区投加悬浮填料,形成活性污泥 - 生物膜复合系统,增强系统抗冲击能力。

在关键位置安装在线监测设备,监测NH₃-N、NO₃-N等核心参数,根据监测数据联动调控,比如进水污染物突然升高,就提前调高曝气量和回流比,保证系统稳定运行。

总之,两级AO系统是个好东西,但要想用得好,就得选对场景,设计好参数,运行管理也得跟上,今天的内容就到这里,感谢观看!