从拿到一张冰冷的加工图纸,到最终做出合格的成品零件,这不是简单的“按按钮操机”,而是CNC技术员综合技术能力的全流程落地。整个过程环环相扣,任何一个环节的技能短板,都会导致加工失误、工件报废或效率低下。真正合格的CNC技术员,必须吃透从图纸分析到成品检测的全流程核心技能,做到每一步都有依据、每一个操作都有把控。

核心来说,整个加工流程可分为6大关键环节,对应的技能缺一不可,既是技术员的基本功,也是企业考核的核心标准,更是区别普通操机员和资深技术员的关键。

1. 图纸分析与工艺解读:加工的“定海神针”,方向不能错

拿到图纸的第一步,不是急着开软件编程,而是把图纸“读透、吃透”,这是所有加工的基础,方向错了,后续所有操作都是无用功。

• 核心技能:熟练掌握机械制图规范,能看懂二维工程图、三维模型图,精准识别尺寸公差、形位公差、表面粗糙度等关键技术要求(比如Ra0.8的表面精度、0.01mm的尺寸公差,直接决定后续加工工艺和刀具选择);能区分关键尺寸和非关键尺寸,明确加工重点。

• 延伸能力:能根据图纸判断零件的加工难点(比如复杂曲面、深孔、薄壁结构),提前预判加工中可能出现的变形、让刀等问题,为后续工艺编排做铺垫。

• 关键要求:零失误,一旦图纸解读出错,直接导致工件报废,这是技术员的底线能力。

2. 工艺编排与方案制定:加工的“总规划”,效率和质量的核心

工艺编排是连接图纸和加工的桥梁,也是最考验技术员经验和思维的环节,同样的零件,不同的工艺方案,加工效率可能相差数倍,成品合格率也天差地别。

• 核心技能:能根据图纸要求和零件材质(钢、铝、铜、塑胶等),制定完整的加工工艺路线——确定加工顺序(粗加工→半精加工→精加工)、装夹方式(选择合适的夹具、工装,保证装夹牢固且无干涉)、刀具选择(根据材质和加工要求选铣刀、钻头、刀杆等,比如精加工铝件用钨钢刀,粗加工铸铁用合金刀)、切削参数初定(转速、进给量、背吃刀量,兼顾加工效率和刀具寿命)。

• 延伸能力:能根据零件结构优化工艺,比如采用“先面后孔、先粗后精、先主后次”的原则,减少装夹次数,避免重复定位误差;对薄壁、易变形零件,能制定防变形工艺(比如分多次精加工、采用辅助支撑)。

• 关键要求:兼顾质量、效率、成本,在满足图纸公差要求的前提下,尽可能缩短加工时间、降低刀具损耗。

3. 数控编程与刀路优化:加工的“执行指令”,精准且高效

编程是把工艺方案转化为机床能识别的数控代码,核心不是“会编”,而是“编得好、编得稳”,刀路的优劣直接决定加工效率和成品质量。

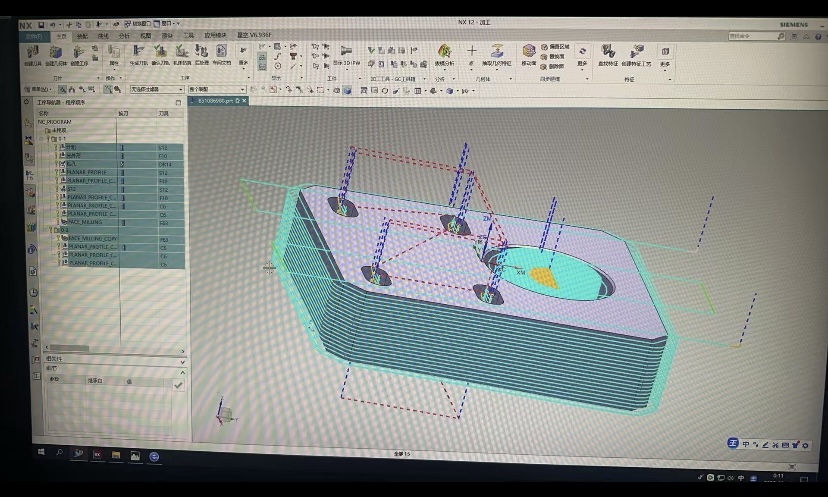

• 核心技能:精通至少一款主流编程软件(Mastercam/UG),能根据工艺方案完成2.5轴/3轴基础编程,复杂零件能完成曲面编程、四轴/五轴联动编程;能熟练设置工件坐标系、刀具补偿、坐标系旋转等关键参数,避免撞刀、过切。

• 延伸能力:刀路优化能力是核心竞争力——能通过优化走刀路径、减少抬刀次数、控制切削负荷,提升加工效率;能利用软件的仿真模拟功能,提前检查刀路是否有干涉、碰撞,预判加工问题,减少试错成本。

• 关键要求:编程代码简洁、刀路稳定,无多余动作,能直接对接机床加工,无需反复调试。

4. 机床操作与现场调试:编程的“落地执行”,把代码变成零件

编程编得再好,也需要通过机床操作落地,现场调试是技术员实操能力的直接体现,也是弥补编程和实际加工偏差的关键环节。

• 核心技能:熟练操作主流CNC机床(发那科、三菱、西门子系统),掌握精准对刀(手动对刀、分中棒对刀、探头对刀)、工装夹具安装、工件找正等基础操作;能熟练调用程序、调整机床参数,完成首件试切。

• 延伸能力:现场调试能力——首件试切后,能通过量具测量(卡尺、千分尺、百分表、投影仪)发现尺寸偏差,快速判断偏差原因(编程误差、对刀误差、机床间隙),并通过修改刀补、调整切削参数、优化编程刀路等方式修正,确保零件尺寸达标。

• 关键要求:操作熟练、调试高效,能快速解决现场的小问题,减少机床停机时间。

5. 刀具与切削参数把控:加工的“利器”,选对、用对才高效

刀具是加工的“直接工具”,切削参数是刀具的“使用规则”,很多技术员加工出的零件精度不达标、表面粗糙度差,甚至断刀,核心就是刀具和参数选择不当。

• 核心技能:熟悉各类数控刀具的特性(高速刚刀、钨钢刀、合金刀、涂层刀),能根据零件材质、加工工序(粗/精)、机床性能选择合适的刀具;能精准设定切削参数,兼顾切削效率、刀具寿命、零件质量(比如粗加工追求大进给、大切深,精加工追求高转速、慢进给)。

• 延伸能力:能判断刀具的磨损状态,及时更换或修磨刀具;能根据加工现场情况(比如机床震动、零件让刀)实时调整切削参数,保证加工稳定。

• 关键要求:不盲目照搬参数,能根据实际情况灵活调整,做到“因材选刀、因工设参”。

6. 成品检测与质量把控:加工的“终检关”,守住合格底线

加工完成不代表结束,只有通过严格的成品检测,确认零件符合图纸要求,才算完成整个加工流程,这也是技术员责任意识的体现。

• 核心技能:熟练使用各类检测量具,能完成零件尺寸、形位公差、表面粗糙度的全面检测;能看懂检测报告,判断零件是否合格,对不合格品能分析原因(加工误差、编程误差、机床精度问题),并制定整改方案。

• 延伸能力:能对加工全流程进行质量追溯,总结加工中的问题,形成经验,避免后续重复出现;对批量加工的零件,能制定抽样检测标准,保证批量产品的一致性。

• 关键要求:严谨、细致,不忽视任何一个微小的公差偏差,守住成品合格的底线。

额外核心:现场问题排查与应急处理

加工过程中难免出现突发问题——断刀、机床报警、零件变形、尺寸超差等,这时候的问题排查能力,能直接体现技术员的综合实力。

• 核心技能:能快速判断机床常见报警原因(程序错误、硬件故障、参数设置错误),并进行简单处理;能排查加工中的常见问题(断刀、让刀、表面粗糙度差、尺寸偏差),找到根源并解决;能处理薄壁、深孔等特殊结构的加工难题。

• 关键要求:冷静、果断,能快速解决问题,减少机床停机损失,保证生产进度。

从图纸到成品,CNC技术员的核心能力,从来不是单一的“会编程”或“会操机”,而是**“全流程的把控能力”——把图纸解读、工艺编排、编程、操机、检测串联起来,形成一个闭环。

普通技术员和资深技术员的差距,也正在于此:普通技术员只会按指令执行单一环节,而资深技术员能独立完成全流程,甚至能优化流程、解决复杂问题。而这些全流程技能,不是靠死记硬背学会的,而是靠车间实战的积累、对工艺的理解、对问题的总结慢慢打磨出来的。

对于新手来说,不用急于一步到位掌握所有技能,从图纸分析和基础操机入手,再逐步进阶编程和工艺优化,一步一个脚印,才能把基本功练扎实,最终成为能独当一面的CNC技术员。