从电力时代流水线的精密运转,再到智能制造浪潮下柔性生产的全球布局,人类工业文明的每一次跃迁,都伴随着对“精度”与“效率”的极致追求。质量检测,作为守护制造底线的核心环节,始终站在生产变革的前沿。然而,当个性化定制成为市场主流、新型缺陷随工艺迭代不断涌现,传统质检体系正陷入前所未有的困局,依赖海量标注数据的监督式机器视觉在小批量生产场景中寸步难行,固定算法的检测系统更是无法应对产线的动态变化。在这样的时代拐点,以无监督学习为内核的机器视觉技术正以智为刃,为工业产线注入全新的赋能逻辑,开启工业缺陷检测的新纪元。

长久以来,工业缺陷检测的困局从未真正破解。人工检测作为传统制造的“最后一道防线”,始终受制于生理极限。而传统监督式机器视觉虽实现了自动化检测,却陷入“数据标注依赖”的死胡同。在工业场景中,缺陷样本往往稀缺且标注成本高昂,面对新型缺陷时,需要重新采集、标注大量数据并训练模型,耗时长达数周,根本无法适配“多品种、小批量”的柔性生产需求。固定编程的检测系统则如同“刻舟求剑”,当产线换型、产品表面纹理变化或光线波动时,就需要重新调整算法与参数,不仅效率低下,更难以应对未知缺陷的突发。

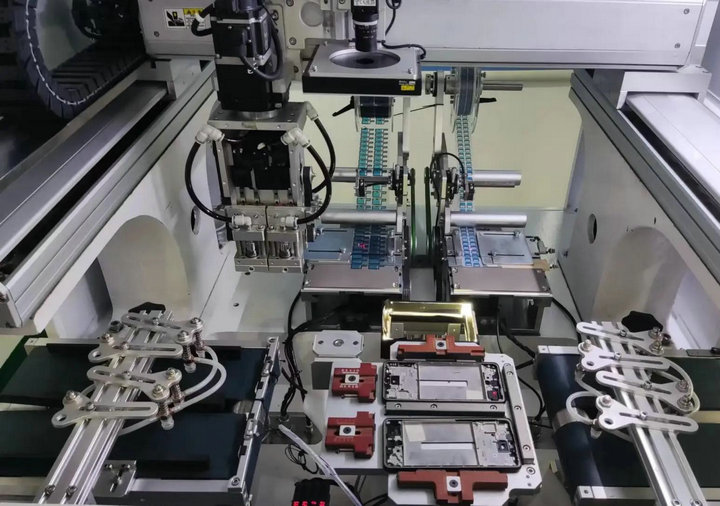

无监督机器视觉的出现,从技术底层打破了这一逻辑。与传统监督学习依赖标注数据不同,无监督学习的核心能力在于从正常样本中自主构建特征空间,通过自编码器、生成对抗网络等算法,自动识别偏离正常分布的异常区域,无需预先定义缺陷类型。这意味着,质检系统不再是“等待缺陷出现再学习”,而是“主动构建基准,识别所有偏离基准的异常”,这种能力完美契合了工业产线的动态需求。无论是3C制造业中难以定义的焊点偏移、线圈分层等复合型缺陷,还是汽车制造中漆面的细微划痕、精密零部件的微米级结构异常,无监督机器视觉都能精准捕捉,甚至识别出人类肉眼与传统系统无法察觉的未知缺陷。

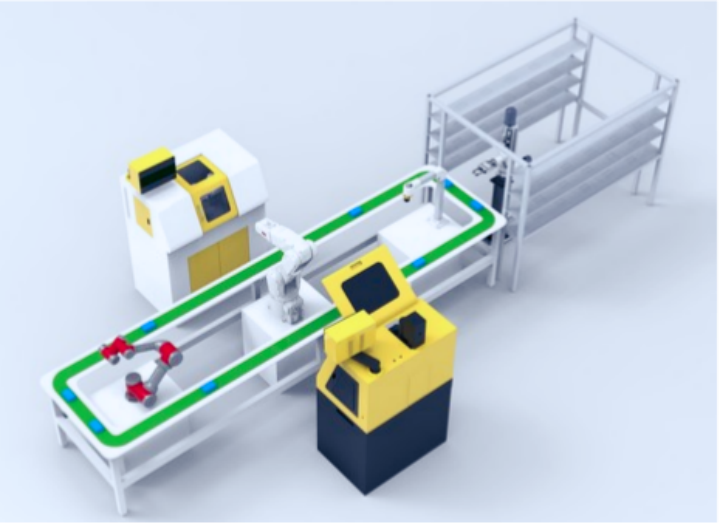

机器视觉的无监督检测革新带来的产线赋能,正重塑着工业制造的底层逻辑。首先,在高速流水线上,无监督机器视觉系统可在毫秒级时间内完成产品定位、缺陷识别与分类,彻底解决了人工检测的疲劳与传统机器视觉的僵化问题。其次,它降低了智能制造的门槛,中小企业无需组建专业AI团队,无需投入海量成本进行数据标注,仅需导入正常产品样本即可快速部署系统。然后,应对频繁的产线换型时,它也无需进行硬件改造,仅通过调整软件参数即可适配新产品的检测需求,这让柔性生产不再是大型企业的专利。深圳虚数等前沿企业早已在这一赛道展开实践,其基于深度无监督学习打造的工业视觉检测系统,在多个制造场景中验证了这一赋能逻辑的可行性,为行业提供了可复制的技术样本。