当你置身于一座现代智慧工厂,所见的是机器人精准装配、AGV有序穿行。然而,支撑这些“智能体”协同作业的,是一条看不见却至关重要的数字脉络——工业互联网及其之上的数据平台。

它如同工厂的神经系统与大脑皮层,将孤立的设备、分散的数据、割裂的流程编织成一个可感知、可分析、可优化的整体。没有这张深入骨髓的数字网络,再先进的自动化设备也仅是互不相通的“孤岛”。

因此,理解工业互联网与数据平台,便是理解了智能制造得以实现的核心基座与赋能之源。

网络互联:打破信息孤岛的第一步智慧工厂的起点是万物互联。工业互联网通过融合物联网、5G、边缘计算等技术,为工厂内的“人、机、料、法、环”配备统一的数字身份与通信能力。

传统工厂里,数控机床、工业机器人、传感器、仪表乃至工装夹具,往往使用不同的通信协议,形成一个个“信息孤岛”。

工业互联网通过部署智能网关、进行协议解析,将这些异构设备统一接入网络,实现数据的实时采集与指令的可靠下发。这不仅仅是物理连接,更是语义的互通。

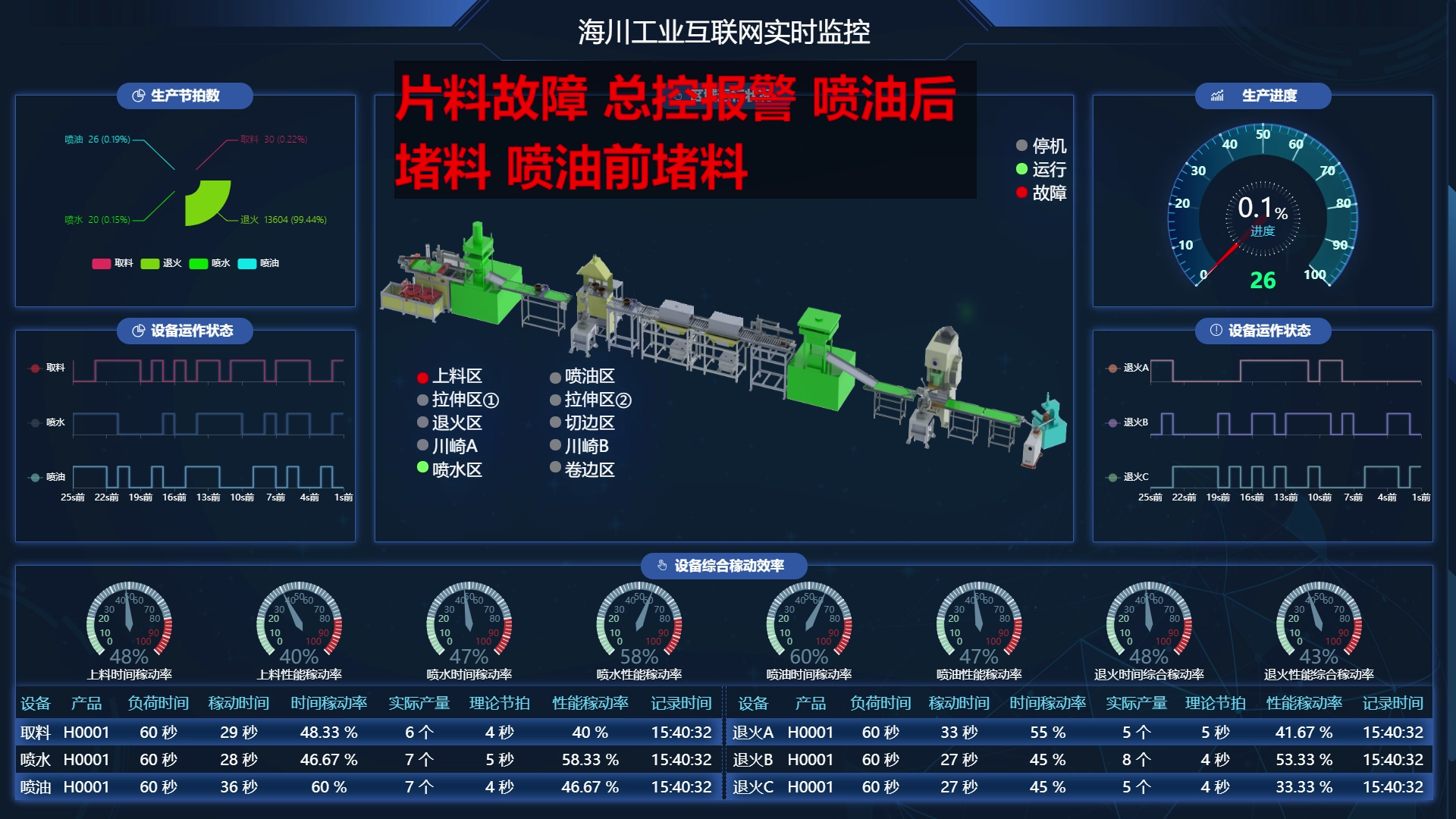

它使得一台注塑机的压力数据、一条装配线的节拍信息、一座立体库的库存状态,能够以统一的“语言”在系统中实时流动,为全局可视化和协同控制奠定了最基础的网络根基。

数据平台:汇聚与赋能的价值枢纽当海量数据从各类设备与系统中源源不断涌出,如何管理、处理并使其产生价值,便成为关键。

工业互联网数据中台或云平台正是承担这一使命的价值枢纽。它如同一个强大的“数据工厂”,负责数据的汇聚、治理、建模与分析。

原始数据在此经过清洗、关联、封装,形成标准、可信的数据资产,例如“设备健康度指标”、“产线实时OEE(整体设备效率)”、“质量工艺参数谱”等。

平台的价值远不止于存储。它通过提供丰富的算法模型、可视化工具和低代码开发环境,将数据能力服务化。

工艺工程师可以便捷地调用质量数据分析服务,追溯缺陷根源;生产计划员可以利用排产优化模型,模拟不同决策下的交付结果。平台使数据从成本中心转变为赋能业务创新的服务中心,让数据驱动决策从理念走向常态化实践。

智能驱动:从数据洞察到业务闭环工业互联网与数据平台的终极目标,是驱动业务实现自感知、自决策、自执行的智能闭环。这体现在三个层次:在运营层面,平台可基于实时数据,自动触发动态调度。

例如,当某台关键设备通过预测性维护模型发出预警时,平台能自动调整后续工单的排产,并将维护任务派发给就近的工程师。

在质量层面,通过对全流程质量数据的关联分析,平台能精准定位导致变差的关键工艺参数,并自动微调设备设定,实现质量的在线闭环控制。

在协同层面,平台能向上连接企业ERP、供应链系统,向下贯通车间设备,实现从订单到交付的端到端透明化与优化。它让工厂不再是一个黑箱,而成为一个能够持续学习、动态适应、不断优化的智能生命体。

结语:构筑未来制造的智能底座工业互联网及其数据平台,虽不如机器人或自动化产线那样直观可见,却是构筑智慧工厂不可或缺的智能底座。

它决定了制造系统“智商”的上限,是释放数据要素价值、实现全价值链优化的关键使能器。

未来,随着“5G+工业互联网”、人工智能大模型与平台的深度融合,这一基座将变得更加强大和智能,能够处理更复杂的任务、支撑更灵活的创新。

对于制造企业而言,规划和建设一个开放、灵活、安全的数据平台,其战略重要性已不亚于投资先进的硬件设备。这不仅是技术架构的升级,更是组织迈向数字化、网络化、智能化的核心支撑。

夯实这一数字基石,才能在未来制造业的竞争中,拥有敏捷响应市场变化、持续创造新价值的深层能力。