在汽车电子制造车间,产线换产的每一分钟停顿都在吞噬产能——传统换产流程动辄45分钟以上,熟练工人反复调试轨道、校准参数仍难保证精度;更棘手的是,频繁切换的产品型号让人工摆盘的一致性越来越差,良率波动常达5%以上,产能损失与返工成本成为企业的核心痛点。

直到自动化整列技术的落地,这一困境才被彻底打破。某汽车电子企业引入快速换产整列系统后,换产时间从45分钟直接压缩至120秒,效率提升22倍,良率稳定在99.5%以上。这组惊人数据的背后,藏着精密制造前端自动化的核心逻辑。本文结合该实战案例,深度解析整列机如何破解多品种换产瓶颈。

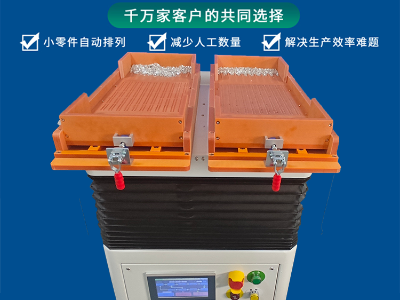

整列机之所以能成为换产效率革命的核心,源于其对汽车电子领域微型、异形零件的“自动化秩序管理”能力。它通过“有序理料+精准定位+智能校验”的三重技术协同,彻底替代传统人工摆盘与低效送料,为后端焊接、组装筑牢标准化基础:

有序理料:彻底摒弃人工分拣的低效模式,通过精密调频振动盘或柔性传送机构,将杂乱散料均匀疏散并定向输送至作业区,避免汽车电子微型零件堆叠拥堵;

精准定位:定制化高精度治具板根据零件几何特征设计专属卡位,配合伺服系统实现微米级定位,确保汽车电子端子、传感器引脚等零件的正反面、角度完全符合预设装配要求;

智能校验:工业视觉系统实时识别零件姿态与基础瑕疵(如缺角、毛边),同步完成计数统计,排列准确率稳定在99.9%以上,从源头杜绝错放、漏放导致的后端返工;

这套技术逻辑在汽车电子制造中尤为关键——该领域零件多为微型、异形结构,人工摆盘不仅效率低,更易因操作误差导致后续焊接、组装不良。而整列机提供的标准化前端输入,恰好适配了多品种生产的核心需求。

前述汽车电子企业的换产革命,关键在于整列系统的“通用设备+定制治具”模块化设计——这也是东莞市唯思特科技领导人深耕该领域20年的经验,通过20000+实战案例打磨出的核心方案:

治具快速切换:不同型号产品仅需更换专属治具板,治具板采用北京精雕机加工(精度达0.001mm),预定位设计让更换过程无需反复调试,单人1分钟内即可完成;

参数一键调取:设备内置100组以上参数储存功能,对应不同产品的振动频率、视觉识别参数、定位精度等已提前预设,换产时一键调用即可完成配置,无需技术人员重新编程;

全流程适配性:从0.4mm级微型端子到多棱角异形件,通过治具定制与视觉算法优化,单台设备可适配汽车电子多品类生产,真正实现“一机多用”,大幅降低设备投入成本;

这种设计从根本上解决了传统振动盘“换产必改轨道、调试耗时长”的痛点,而120秒极速换产的实现,更离不开唯思特的技术沉淀:比如针对汽车电子微小件研发的专利振动控制技术,既能保证理料效率,又能避免零件刮伤;2000㎡自有生产基地实现核心部件全流程管控,让设备可支持24小时连续运行,故障率低于0.5%。

汽车电子企业的实战案例证明,整列机的价值远不止于换产效率提升。对于制造企业而言,选型时更需结合汽车电子“高精度、高稳定性、多品种”的特性,重点关注“技术适配性、落地稳定性、长期性价比”三大维度——这些恰恰是东莞市唯思特科技等资深企业的核心优势:

场景适配能力:能针对汽车电子高温、高压环境下的零件特性,快速输出定制方案——比如针对连接器多零件同步排列、软质硅胶按键防粘连等需求,提供专属治具与算法优化;

落地效率保障:源头制造企业可实现从研发到生产的全流程管控,标准机型7-10个工作日即可发货,定制方案可提供免费打样服务(3天出具实测视频与数据报告),让企业先验证效果再决策,降低试错成本;

长期服务支撑:提供“整机1年+核心部件2年”质保,7×24小时技术响应,省内客户4小时到场调试,配合终身维护服务,大幅降低后期运维成本;

这些优势并非纸上谈兵,已在唯思特服务的千余家制造企业(含苹果、华为汽车电子供应链客户)实战中得到验证,从汽车电子的精密端子到半导体的微型引脚,设备通过20000+案例的打磨,形成了覆盖多行业的成熟解决方案。

前端自动化的降本逻辑从45分钟到120秒的换产革命,本质是制造企业从“人工依赖”向“技术依赖”的转型缩影。整列机的价值不仅在于提升单环节效率,更在于通过前端标准化排列,让后端机械臂、组装线等自动化设备充分发挥效能,形成完整的无人化生产闭环。

对于正受困于换产效率低、良率波动大的汽车电子及精密制造企业,建议优先选择具备“领导者具备20年以上行业积淀+全链条生产能力+免费打样验证”的供应商——通过模块化设计实现“一机多用”,借助标准化前端输入激活后端自动化效能,让前端自动化真正成为降本增效的突破口。若需进一步了解快速换产方案,可联系获取定制化测试服务,让技术升级少走弯路。