在传统矿山的生产场景中,“人盯人”曾是安全管理的核心逻辑——安全员手持巡检表逐点排查,班组长凭借经验提醒操作风险,井下瓦斯浓度依赖人工检测仪定时读取。这种模式在应对复杂地质条件、高强度作业流程时,逐渐暴露出信息滞后、覆盖盲区、响应迟缓等痛点。随着《关于进一步加强矿山安全生产工作的意见》《“十四五”矿山安全生产规划》等政策的深入推进,智慧矿山建设正以数据为核心生产要素,将安全管理从“经验驱动”推向“数据驱动”,重新定义生产安全的规则边界。

一、传统安全管理的“天花板”:人盯人模式的三重困境

在露天矿的边坡监测中,传统方式依赖安全员每2小时一次的人工巡查,难以捕捉雨后岩体位移的毫米级变化;在井下瓦斯防治中,便携式检测仪的定时读数无法实现连续监测,曾有煤矿因数据更新间隔过长,未能及时发现瓦斯浓度突变导致事故。这些案例折射出“人盯人”模式的本质局限:

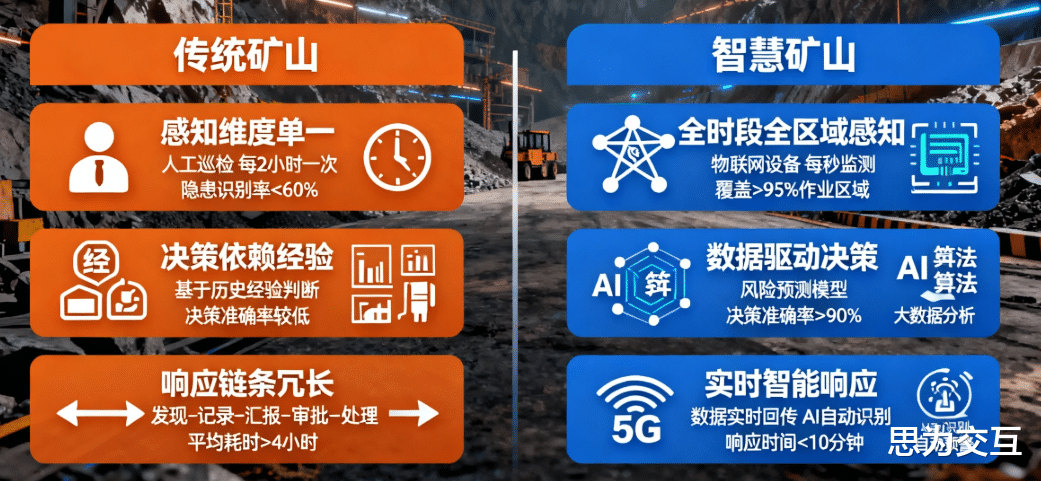

感知维度单一:人工巡检受限于物理空间与时间,无法覆盖井下全区域、全时段。参考数据显示,传统矿山的隐患识别率不足60%,而智慧矿山通过部署瓦斯传感器、位移监测仪等物联网设备,可将关键参数监测频率提升至每秒一次,覆盖95%以上的作业区域。

决策依赖经验:班组长对“老空水”风险的判断多基于历史经验,但不同矿区的地质构造差异巨大。数据驱动模式下,通过地质数据、水文数据与历史事故数据的交叉分析,可构建风险预测模型,将决策准确率提升至90%以上。

响应链条冗长:传统隐患上报需经过“发现-记录-汇报-审批-处理”的多级流程,平均耗时超4小时。而智慧矿山通过5G网络实现数据实时回传,AI算法自动识别异常并触发预警,响应时间可缩短至10分钟内,为应急处置争取黄金窗口。

二、数据驱动的安全革命:从“被动防御”到“主动干预”智慧矿山的核心突破,在于构建了“人-机-环-管”全要素的数据闭环。通过物联网、大数据、AI等技术,将分散的安全信息转化为可分析、可预测、可执行的数据资产,实现安全管理的三重升级:

1. 风险预警:从“事后救灾”到“事前防控”

在实践中,通过部署顶板压力传感器与位移监测仪,结合地质构造数据构建的AI预测模型,可提前72小时预警顶板坍塌风险。当传感器检测到岩体位移速率超过阈值时,系统自动向调度中心推送预警信息,并联动通风系统调整风量,同时通过智能安全帽向作业人员播报撤离路线。这种“数据+算法”的预警模式,使重大风险防控能力提升3倍以上。

2. 人员管理:从“模糊管控”到“精准触达”

智能安全帽与UWB高精度定位系统的结合,彻底改变了井下人员管理的粗放状态。通过集成生物传感器,可实时监测作业人员的心率、血氧饱和度等生理指标,当发现人员跌倒或生命体征异常时,系统立即触发SOS报警并定位位置。

3. 设备运维:从“计划检修”到“预测维护”

传统设备维护依赖固定周期,常因“过度维护”增加成本或“维护不足”引发故障。智慧矿山通过设备全生命周期管理系统,采集振动、温度、电流等运行参数,结合机器学习算法构建健康状态模型。

三、数据安全:智慧矿山的“生命线”

在数据驱动的安全管理中,数据的真实性、完整性与安全性是核心前提。国家矿山安全监察局发布的《智能化矿山数据融合共享 数据安全规范》明确要求,矿山企业需建立从数据采集、传输、存储到应用的全生命周期安全管理机制:

采集端:传感器需通过防爆认证,数据传输采用国密算法加密,防止井下环境中的信号干扰与数据篡改;

存储端:关键安全数据实行“两地三中心”备份,确保极端情况下的数据可恢复性;

应用端:建立数据访问的“最小权限原则”,不同层级人员仅能访问与其职责相关的数据,避免信息泄露风险。

四、未来图景:从“数据管控”到“智能决策”

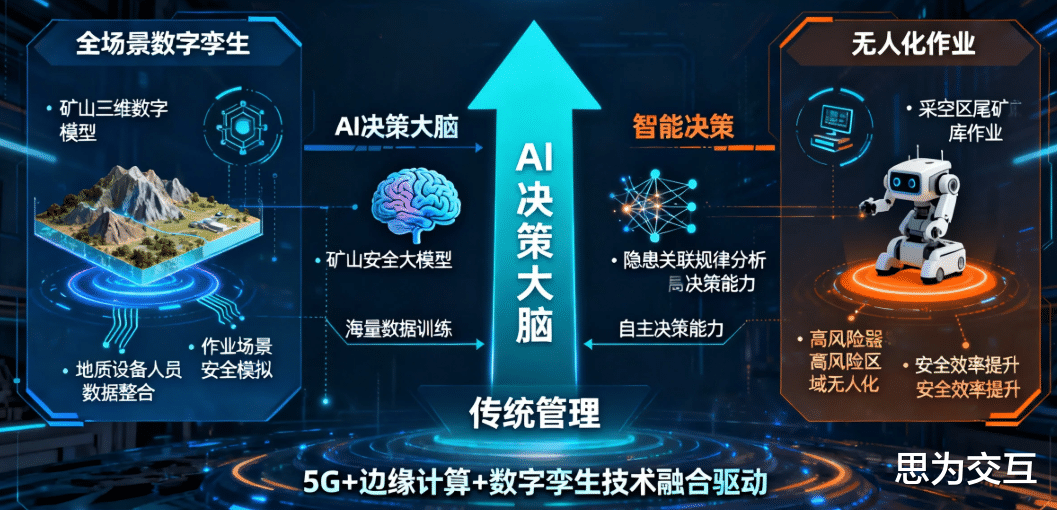

随着5G、边缘计算、数字孪生等技术的融合,智慧矿山的安全管理正向“智能决策”阶段演进:

全场景数字孪生:通过构建矿山三维数字模型,整合地质、设备、人员等实时数据,可模拟不同作业场景下的安全状态。

AI决策大脑:基于海量安全数据训练的矿山安全大模型,可自主分析隐患关联规律。

无人化作业:在高风险区域如采空区、尾矿库,通过智能机器人替代人工操作。

从“人盯人”到“数管数”,智慧矿山正在用数据重构生产安全的底层逻辑。这种转变不仅是技术的升级,更是安全管理理念的革新——从“被动应对事故”转向“主动消除隐患”,从“经验驱动”转向“数据驱动”。对于制造业相关从业者而言,理解并拥抱这种变革,不仅是顺应行业趋势的必然选择,更是守护生命安全、提升企业核心竞争力的关键路径。未来,当数据成为矿山安全的“神经中枢”,每一条生产线都将成为“安全线”,每一台设备都将成为“安全岗”,矿业生产的安全边界将被数据的力量不断拓宽。