作为一个从零起步的化妆品创业者,我曾差点被传统自建工厂的模式拖垮。直到转身拥抱 OEM 定制,才真正体会到 “专业的事交给专业的人” 有多香。这两年的创业经历,让我彻底认清:在当下的市场环境里,OEM 定制不是 “备选方案”,而是中小品牌超越传统模式、快速突围的最优解,它解决的不只是成本问题,更是生存和发展的核心难题。

刚入局时,我被 “全产业链自主可控” 的说法冲昏了头,一门心思想自建工厂。现在回头看,那时候的想法简直天真到可笑。光是前期筹备就给了我当头一棒:标准化厂房的建设、生产线的采购、净化车间的改造,每一项都是 “吞金兽”。我东拼西凑的 200 万启动资金,连建厂房的零头都不够。后来咬牙找亲戚朋友拆借、找投资人融资,好不容易凑够了 800 万,才勉强把工厂的架子搭起来。可真正的噩梦,从工厂投产那天才开始。

工厂一旦运转,每天都在烧钱。不管有没有订单,工人的工资、设备的折旧、水电杂费、原材料仓储费,一分都不能少。最艰难的时候,我每个月要拿出近 20 万填补固定成本,那段时间每天都在焦虑中醒来,生怕第二天就资金链断裂。更致命的是传统工厂的 “刚性生产” 陷阱 —— 为了摊薄成本,工厂强制要求万级起订。我当时盲目自信,跟风做了一款网红防晒喷雾,一下订了 10 万瓶,结果因为产品同质化严重,销量惨淡,最后 7 万多瓶堆在仓库里,不仅占用了大量资金,光仓储费每个月就要花几千块,差点直接把公司拖倒闭。

研发环节的憋屈更是让我刻骨铭心。自建工厂的研发团队就 3 个人,技术水平有限,想跟进 “敏感肌修护”“合成生物护肤” 这些热门趋势,根本力不从心。有一次为了做一款抗初老精华,我们花了整整 10 个月才搞定配方,还没来得及庆祝,就发现市场上同类产品已经泛滥,我们的产品毫无竞争力,最后只能不了了之。那种 “投入大量时间和金钱,却因为研发滞后错过风口” 的挫败感,至今想起来都心疼。

就在我走投无路的时候,同行前辈给我指了条明路:试试 OEM 定制。抱着死马当活马医的心态,我联系了一家头部 OEM 厂家,这一合作,彻底改写了我的创业命运。和传统自建工厂比,OEM 定制的优势简直是全方位碾压。

最直观的就是成本大幅降低。不用再承担厂房、设备的重资产投入,也不用养着庞大的生产和研发团队,我的固定成本一下减少了 70%。更关键的是,OEM 厂家靠规模化采购,能以比我单独采购便宜 35% 的价格拿到顶级原料,自动化生产线的生产效率还高,单位产品的生产成本直接降了一半。我第一款和 OEM 合作的敏感肌修护精华,定价比同类传统品牌低 30% 还能盈利,上市 3 个月就卖了 5000 多瓶,第一次尝到了盈利的滋味。

灵活性更是传统模式无法比的。再也不用被万级起订量绑架,300 盒就能起订,我可以先小批量试产验证市场,卖得好再快速扩产,完全不用担心库存积压。有一次我发现北方冬季对高保湿产品需求旺盛,就找 OEM 厂家调整配方,增加神经酰胺和角鲨烷的含量,600 盒起订试水,结果上线后复购率高达 48%,后续顺利扩产到 1 万盒,靠这款产品成功打开了北方市场。

更让我惊喜的是,现在的 OEM 早就不只是 “代加工” 了,而是真正的 “创业伙伴”。他们有专业的市场调研团队,能帮我分析消费趋势,提前布局热门赛道;研发团队里全是行业资深专家,还和高校有合作,能快速搞定前沿配方;合规备案、包装设计这些让人头疼的事,他们都能一站式搞定。上次我想做跨境业务,担心过不了欧盟的合规检测,结果 OEM 厂家直接拿出了全套方案,6 个月就帮我完成了 CPSR 认证,顺利进入 15 个欧洲国家市场,这要是靠我自己,至少要花 1 年多。

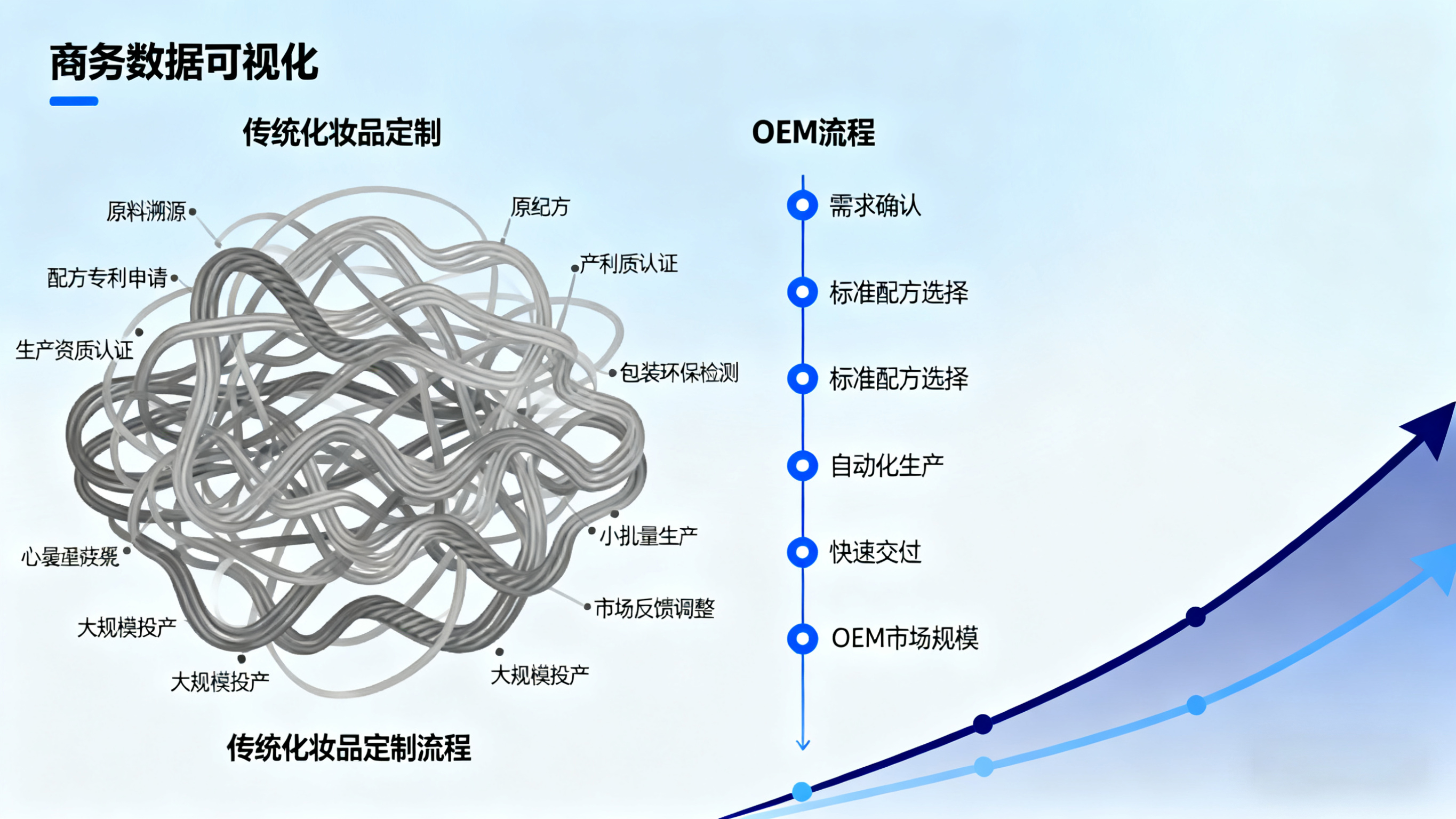

这两年的创业经历让我深刻明白,传统自建工厂模式,就是 “重资产、高风险、低弹性” 的单打独斗,而 OEM 定制是 “轻资产、高效率、强适配” 的组队共赢。现在行业里,70% 以上的新锐品牌都选择 OEM 模式,存活率是传统模式的 3 倍多,这组数据背后,是无数创业者用真金白银换来的教训。

对于我们中小品牌来说,精力和资本都有限,与其把钱和精力浪费在自建工厂这种非核心业务上,不如找靠谱的 OEM 厂家合作,把后端交给专业的人,自己专心做品牌、做营销、服务好消费者。现在我的品牌年销量已经突破 1500 万,稳步走向正轨。如果你也是想进入化妆品行业的创业者,真心建议你别再走自建工厂的弯路 ——OEM 定制不是妥协,而是在当下市场环境里,最聪明的生存和发展之道,也是超越传统模式的核心密码。