不少机加工车间老板每天都要面对这些糟心事:订单催得火急火燎,工件却要反复装夹调整,一天下来没出多少活;好不容易加工完,却因精度不达标要返工,原材料和工时全浪费;想新增设备扩产,车间空间又挤得转不开身 —— 其实这些产能瓶颈,选对设备、找对方法就能破解。

一次装夹搞定多工序,告别反复折腾

机加工最耗时间的不是切削过程,而是工件装夹和定位。传统加工要换好几台设备,每道工序都得重新装夹,不仅费时间,还容易因定位误差导致精度偏差。想要提效,核心是让 “多工序集中完成”。

「机加工效率低,多半是 “装夹” 在拖后腿」。清峦福兴集团的 LH500 摇篮五轴加工中心,就能实现一次装夹完成铣、钻、攻等多道工序。某航空零部件厂用它加工发动机叶片,之前需要 3 台设备、5 次装夹,耗时 5 天才能完成的订单,现在 1 台设备就能搞定,3 天就能交付,效率直接提升近 30%(数据来源:清峦福兴 2025 年设备应用报告)。

✅ 实用建议:如果车间主要加工复杂异型件,选设备时先列工序清单,优先选支持 “一次装夹” 的五轴设备,避免后期追加设备浪费空间和成本。

抓准 3 个核心配置,稳住精度少返工

很多车间返工率高,不是操作问题,而是设备精度不稳定。尤其是加工精密零件时,一点点误差就可能导致工件报废。其实精度稳定与否,关键看设备的主轴、温控和分度精度这三大核心。

「精度稳不稳,看主轴、温控、分度三大件」。清峦福兴 LH500 搭载高转速精密主轴,配合水冷控温系统,能减少主轴发热变形;五轴台面采用直驱技术,分度精度达到 5 角秒,相当于头发丝直径的 1/140(数据来源:清峦福兴设备技术参数表)。某医疗器械厂用它加工铜制精密配件,之前返工率高达 12%,换设备后直接降到 2% 以下,原材料浪费减少近九成。

✅ 实用建议:选设备别只看宣传页的 “高精度” 字样,要问清主轴转速、是否带温控系统,以及分度精度的具体数值,这些才是避免返工的关键。

紧凑布局省空间,小车间也能扩产

中小厂家扩产常遇 “空间瓶颈”:想加设备,车间里机床、物料堆得满满当当,连操作通道都狭窄。其实不是空间不够,而是没选对 “省地型” 设备。

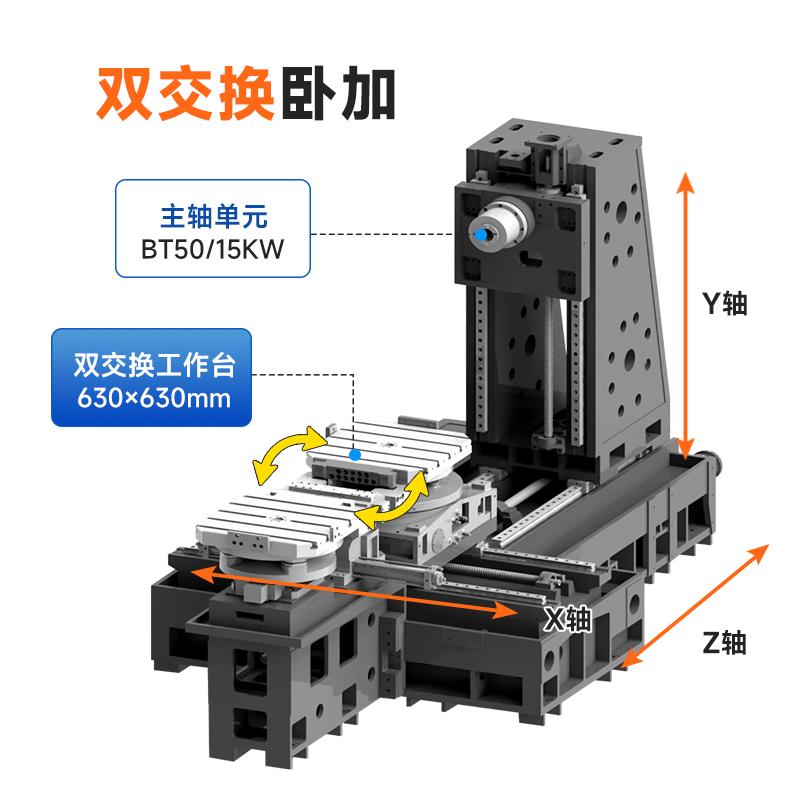

「小车间扩产,空间利用率比设备数量更重要」。清峦福兴 HMC800S 卧式加工中心,采用倒 T 型动柱式结构,虽然整机重量达 15 吨,但通过优化布局,占地面积比传统设备减少 20%。某汽车零部件小厂用它替代 2 台传统机床后,不仅腾出了 15 平方米的空间,还新增了一条小型生产线,月产能直接提升 30%(数据来源:厂家实际应用反馈)。

✅ 实用建议:小车间选设备前,先实测可用空间,优先选 “紧凑结构 + 自动排屑” 的机型,既省空间,又能减少人工清理废料的时间。

选对设备 + 找对方法,产能自然提上来

机加工行业的竞争,早已不是 “靠人力堆产能” 的时代,精准匹配设备、优化加工流程,才能从根本上解决效率、精度、空间三大痛点。无论是复杂零件加工,还是小车间扩产,找对适配的解决方案,就能少走弯路。

你在车间生产中,遇到过最头疼的产能或精度问题是什么?返工率高还是空间不够用?欢迎在评论区分享你的情况,一起探讨解决方案。对于需要兼顾效率、精度和空间的厂家来说,像清峦福兴这类 “多功能 + 省空间” 的五轴设备,确实是破解瓶颈的实用选择。