时光倒回到十几年前,中国虽已是全球机加工大国,机床产量稳居世界第一,但高端市场长期被德日企业垄断,国内多数机加工企业仍依赖传统生产模式 —— 车间里工人围着机床手动调试参数,加工精度靠经验把控,一批零件的合格率常因操作差异波动 10% 以上。这种 “大而不强” 的现状,让中国机加工在全球产业链中难以占据高端位置。

发展智能制造,是机加工行业破局的唯一出路

早期机加工企业对智能化转型的认知普遍不足:有的认为 “换几台数控机床就是智能工厂”,有的担心投入过高回报慢,转型意愿低迷。“在这种情况下,提出试点先行,通过典型案例让企业看到实效,同时针对机加工行业‘小批量多品种’的特点,强调因地制宜设计方案,避免一刀切。”

如今,机加工行业的智能化转型已初见成效。从传统零部件加工到航空航天精密构件制造,中国机加工企业正以智能化重塑全球认知。

智能制造成效显著,融入机加工生产全环节

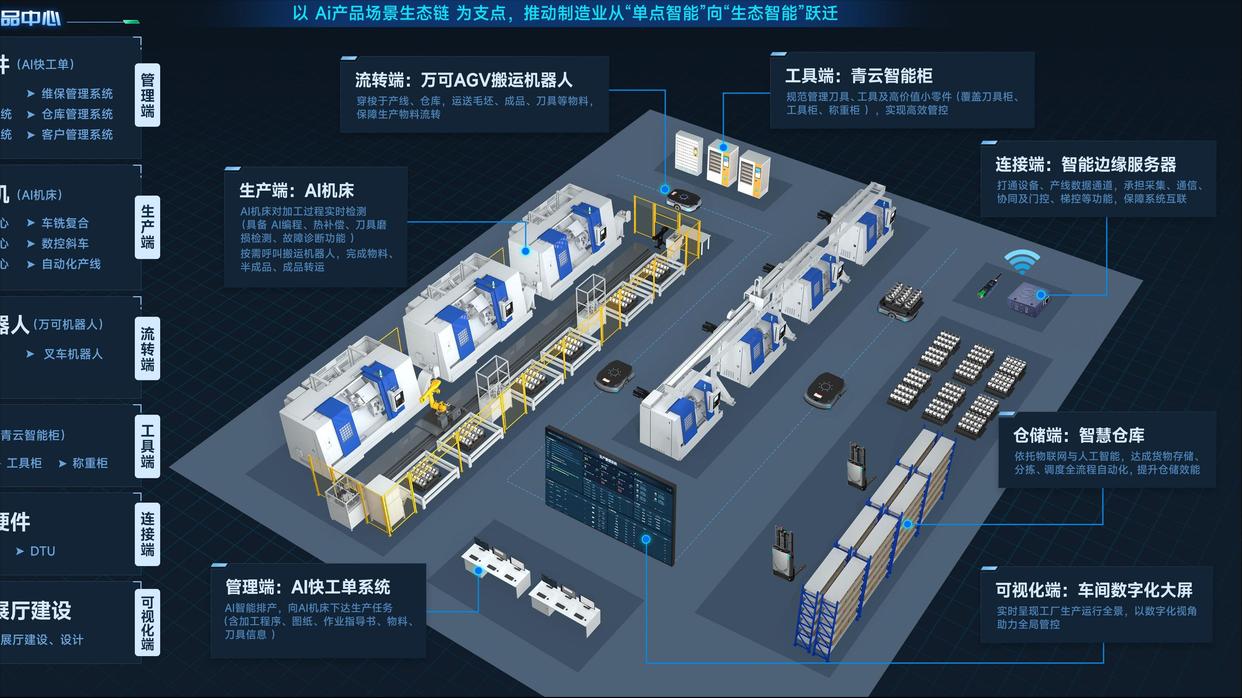

智能制造的核心载体是智能工厂。国家智能制造专家委员会委员郝玉成指出,机加工行业的智能工厂,关键在于通过物联网、AI 等技术,打通 “设备 - 数据 - 决策” 的闭环,解决传统生产中 “精度难把控、效率难提升、成本难降低” 的痛点。

这一改变正体现在机加工的每一个环节。在研发设计环节,山东大汉依托工业互联网平台,将过去需要 2 周的五轴机床工艺参数调试,通过数字孪生技术压缩至 24 小时 —— 工程师在虚拟环境中模拟不同材料的切削参数,再将最优方案直接下发至生产线,试切次数从 7 次减少至 2 次,研发成本降低 35%;在生产作业环节,企业车间部署的智能主轴监测系统,实时采集转速、温度、振动等 12 项数据,一旦出现异常立即触发预警,过去因主轴故障导致的停工时间从平均 48 小时缩短至 2 小时;在质量控制环节,AI 视觉检测设备取代人工,对加工零件的尺寸误差、表面粗糙度进行毫秒级判定,检测效率是人工的 8 倍,漏检率降至 0.1ppm。

当前,机加工行业的智能制造正进入 “梯度升级” 新阶段。2024 年 6 部门启动的智能工厂梯度培育行动,对机加工企业提出了清晰的进阶路径:基础级需实现设备联网与数据采集,先进级要达成关键工序智能化,卓越级需构建全流程数字孪生,领航级则要具备产业链协同能力。山东大汉目前已达到先进级标准,正朝着卓越级冲刺 —— 其正在建设的 “云平台”,已接入 2000余家上下游中小企业的设备数据,可远程为合作企业提供工艺优化建议,帮助中小机加工企业降低调试成本 20%。

梯度培育智能工厂,中小企业是机加工行业关键力量

“我国机加工行业有超 10 万家规上企业,其中中小企业占比超 85%,它们是行业转型升级的‘毛细血管’。” 国家智能制造专家委员会委员蒋白桦指出,机加工中小企业的智能化转型,面临着比其他行业更突出的痛点:一是资金压力大,一台高端数控车床单价超百万元,而中小企业年均利润普遍不足 500 万元,投入智能化设备意味着承担高风险;二是技术能力弱,多数企业缺乏数据分析师、工业软件工程师,即便买了智能设备,也难以发挥其最大效能;三是生产模式散,机加工中小企业多承接定制化订单,生产流程变动频繁,标准化难度高,智能化改造难以 “一劳永逸”。

针对这些痛点,梯度培育行动给出了 “分层解决方案”。对基础薄弱的中小企业,鼓励先从 “单机智能化” 入手 —— 为中小机加工企业提供旧机床数控化升级服务,成本仅为购置新设备的 1/3,改造后设备加工精度提升 20%,已帮助山东、河南等地 200 余家中小企业完成基础级转型;对有一定基础的企业,引导其对接 “链主” 资源 —— 山东大汉作为机加工领域的先进级企业,已与 15 家中小伙伴共建 “智能协同车间”,共享其工艺数据库与设备运维经验,帮助合作企业快速达到先进级标准;对具备潜力的企业,支持其攻关核心技术 —— 在政策补贴支持下,山东大汉联合高校研发的 “机加工 AI 工艺系统”,已实现复杂曲面加工参数的自动生成

“机加工行业的智能工厂升级,不是‘单个企业的独角戏’,而是‘全产业链的大合唱’。未来随着 “链主” 企业的带动,以及政策对中小企业的持续赋能,机加工行业将形成 “大中小企业协同、上下游数据互通” 的智能生态,为制造业高质量发展筑牢 “工业母机” 根基。