在3C电子、新能源及医疗器械等高精度制造行业,生产效能与产品质量是企业立于不败之地的基石。当产线面对毫米乃至微米级别的微型化元件时,传统依赖人力的摆盘作业模式,日益显露出其局限性,成为制约整体自动化水平提升的显著瓶颈。

由人工疲劳带来的操作误差、持续上涨的劳动力成本、复杂的管理流程以及难以保证的作业一致性,共同构成了“散料上料”这一阻碍全自动化流水线顺畅运行的最后一环。如何将形态各异、杂乱无章的微小散料,高效且精准地转化为排列有序的矩阵化阵列,为后续的机器人抓取、视觉定位及全自动组装工序提供稳定输入?这正是高精度整列技术所致力于攻克的中心议题。

目前,仍有大量制造企业采用人工方式进行微小元件的摆盘。这种模式存在几个无法回避的短板:

首先是作业效率的低下,一名熟练工在单位时间内能完成的零件摆放数量有限,且难以维持长时间的高强度精准操作;

其次,错误率控制是一大难题,依靠人眼识别和手工放置极易导致元件的方向、极性或正反面出现偏差,这些偏差会直接传导至后续组装环节,引起良率下滑甚至设备停机;

此外,不断攀升的人力成本及相关管理开销也为企业带来沉重负担;最后,生产过程中的数据难以实现实时采集与追溯,不利于进行精细化的生产管理。

部分半自动化设备能在一定程度上缓解压力,但其灵活性通常不足,难以适应当前多品种、小批量的柔性生产趋势。

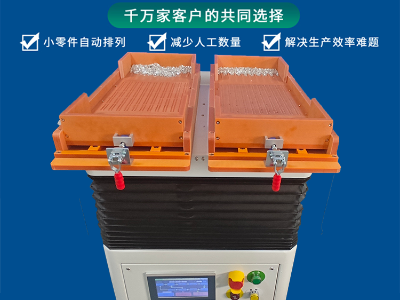

作为应对上述挑战的解决方案,高精度智能整列设备应运而生。该类设备的核心使命,即是通过先进的理料技术与精密的定位系统,将杂乱无章的散状微小零件,自动、快速且准确地安置于特制的治具板或载具上,形成规整的矩阵队列,从而为后道工序提供稳定、可靠的供料基础。

以行业领先的唯思特整列机为例,其典型工作原理深度融合了柔性振动理料、高精度定制治具与智能视觉识别三大技术模块。

振动模块通过特定频率与幅度的微幅震动,使零件在料槽内逐步分离并实现定向移动;

定制治具则依据零件的具体形态特征进行设计,确保每个零件都能被精准引导至预定卡位;

视觉系统在此基础上,对零件的正反面、朝向角度进行最终校验,并可执行基础的外观瑕疵筛查与数量统计。这种多技术协同的工作模式,使得即使是尺寸仅为0.4毫米的异形零件,也能实现高达99.9%以上的排列精度。

作为国家级高新技术企业及源头制造商(东莞唯思特),相关技术团队自2020年起便专注于高精度、智能化整列系统的研发与制造。其价值体现于多个维度:

基于大量实践的经验赋能:凭借对3C电子、新能源、半导体等行业零件摆盘难点的深刻理解,能够快速诊断问题并提供经过市场验证的成熟解决方案,有效缩短项目导入周期。

专利技术突破复杂应用场景:特别是在连接器组装、多零件同步排列等复杂工艺中,其整列设备展现了卓越的适应性,有效解决了生产瓶颈。

一体化制造带来的效率与成本优势:集研发、设计、生产于一体的模式,确保了设备的高性价比。标准机型储备充足,交付迅速,非标定制响应敏捷,能帮助客户快速提升产能。

丰富产品线支持柔性化生产需求:从半自动到全自动产线,提供二十余款机型选择。自主研发的AI智能控制系统支持多组参数存储,便于一键换产,实现设备的多用途化。

高可靠性保障明确投资回报:关键部件选用进口品牌,设备支持24小时连续稳定运行。一台设备通常可替代5-6名人工,效率提升显著,投资回收周期可观。

对于正面临微小零件人工摆盘效率低下、误差率高或招工难等问题的企业而言,引入先进的整列技术无疑是提升后道组装自动化水平的有效途径。专业的整列设备供应商通常可提供前期的免费打样测试服务,以便客户直观评估适用性。通过技术升级打通散料上料的瓶颈,是构建高效、智能现代化生产线的重要一步。