做制造的朋友都知道,流水线的效率就是企业的钱袋子——转得顺、跑得稳,收益才能跟着涨。但不少厂子都卡在同一个坎上:产线速度总提不上来,产能离预期差一截,明明砸了不少人力物力,效益却始终不温不火。其实啊,产线效率拉胯从来不是突然发生的,问题往往就藏在日常生产的那些细节里。今天咱们就好好扒一扒背后的核心原因,再聊聊怎么针对性改善。

—1—

影响生产效率的因素

这么说吧,导致流水线跑不快的症结,往往集中在这几个地方。

一是工艺和计划总打架,产品加工工艺变来变去,流水线刚适应节奏就得重新调整;再加上紧急单、临时单扎堆,生产排序被打乱,更要命的是,很多订单只定了交货日,压根没设开工日,生产衔接自然容易断层。

二是设备和物料老掉链子,流水线机器突然出故障,维修起来半天没动静,整条线都得跟着等;采购这边也不让人省心,物料要么延迟到货,要么品质不达标,再加上采购计划和生产计划不同步,流水线时常陷入无米下锅的尴尬。

三是管理和协同没跟上,生产部门没做过完善的产能分析就盲目排产,销售部门偶尔还会漏下单,各部门之间衔接不畅,效率自然就被拖低了。

—2—

如何提升车间生产效率

找准了问题,改善起来就有方向了。我们不妨看看这几个实用的切入点。

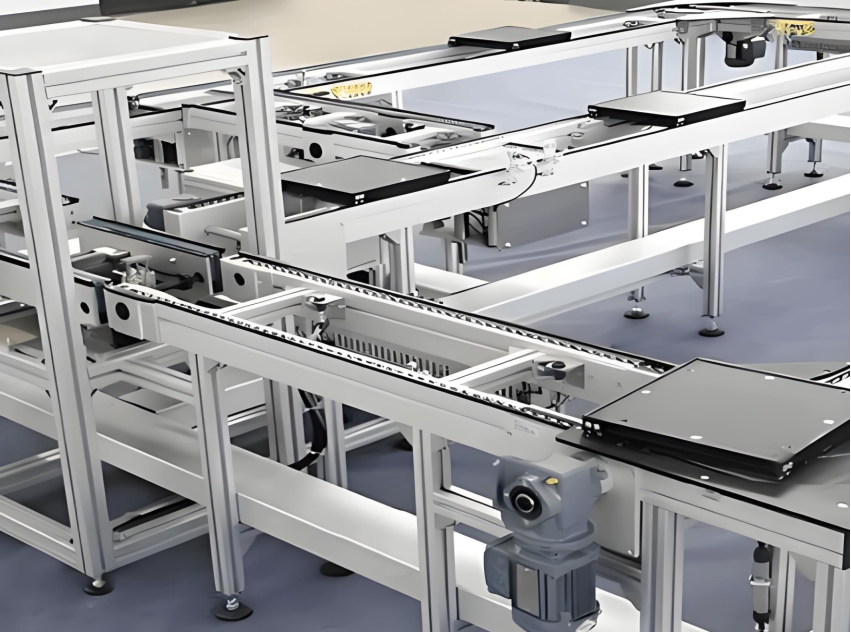

先把基础管理做扎实,用5S手法把流水线现场理顺,让每个工位的操作、输送节奏都有明确标准——简单说就是让生产流程透明化、看得见,管理起来才省心,也能减少那些没必要的动作浪费。

然后是理顺计划和协同,定期开产销会打通生产和销售的信息壁垒,生产计划提前论证充分,尽量避免频繁变更;采购方面也得转变思路,和供应商建立长期合作的伙伴关系,互相帮衬着降成本、提品质,物料供应才能更稳。

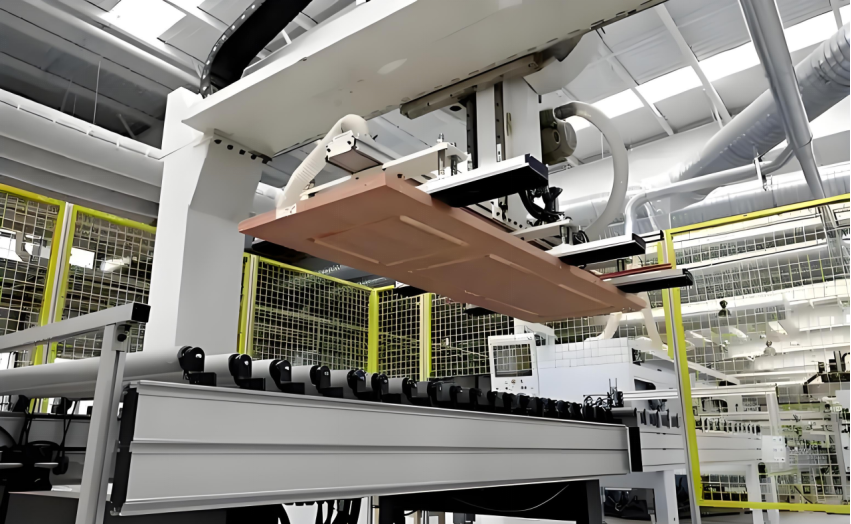

再者就是盯紧物料和设备,生产部门接单后,得安排人全程跟进物料进度,仓储部门规范领发料流程;对流水线设备,定期检修比出故障后再修更管用,能大大缩短停工时间。

最后,适当完善绩效激励,把流水线达标率、设备综合效率这些指标和员工收益挂钩,再提升计划编制的灵活性,遇到变化能快速调整、传达,效率自然会慢慢提上来。

其实对制造企业来说,流水线提效从来不是一蹴而就的事情,而是藏在日常细节里的功夫。那些被忽视的工艺变更、物料延迟、设备小故障,日积月累就成了拖慢效率的大包袱。只要正视这些问题,从基础管理、协同流程这些关键环节慢慢优化,就能逐步打通效率堵点。希望各位做制造的朋友都能少走弯路,让自家的流水线真正跑起来、跑顺畅,为企业多创造价值。