在工业热能管理领域,设备表面温度控制直接关系到能耗效率、操作安全及维护成本。当工程师们探讨保温方案时,聚硅氮烷(Polysilazane)隔热涂层作为新型材料解决方案,其实际温控效果常引发核心疑问:这种涂层究竟能否有效降低设备外壁温度?本文将以材料科学视角,结合工程实践数据,系统解析聚硅氮烷涂层的热管理机理与应用边界。

基于当前工程实践验证,聚硅氮烷涂层在特定工况下确实可实现外壁温降,但存在显著的应用条件约束。这种非普适性正解释了不同项目中出现效果差异的根本原因。与传统隔热材料相比,聚硅氮烷凭借其独特的分子结构——以硅(Si)-氮(N)为主链的有机无机杂化网络,在固化后形成致密的陶瓷化表层。这种结构使涂层具备0.15-0.25 W/(m·K)的超低导热系数(约为传统涂料的1/3),同时保持2.5-3.5 GPa的显微硬度,为热阻效应奠定材料基础。

温降机制的微观解析

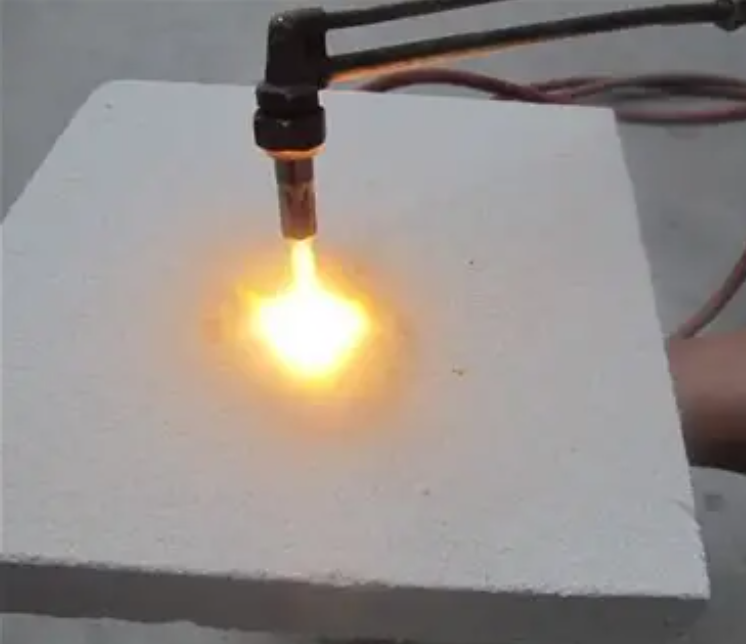

聚硅氮烷涂层的温控效能源于三重协同机制:首先,其连续覆盖层重构了热传导路径,通过分子结构中高键能的Si-N键(键能达439 kJ/mol)阻隔热能振动传递;其次,陶瓷化表面将热辐射发射率提升至0.88-0.92,显著增强红外辐射散热;最关键的是涂层内纳米级孔隙结构(平均孔径<100nm),通过截留静止空气形成绝热屏障。实验表明,当涂层厚度达300μm时,可使500℃工况下的外壁温度降低80-120℃。需特别强调:这种温降本质是抑制热能外泄而非隔绝热源,如同为设备披上“智能热管理外衣“。

应用局限性的成因溯源

实际工程中效果不显著的情况,往往关联以下核心制约:其一,强散热环境削弱涂层优势。当环境风速>5m/s或设备处于全开放空间时,对流散热主导热交换,聚硅氮烷的辐射调控作用被稀释。其二,施工适应性限制。虽然该涂料可常温固化,但复杂结构部位难以实现均匀涂布,且最大适用厚度受基材形变能力制约(通常≤1mm)。其三,认知错位导致的期待偏差。不同于传统50-100mm厚保温层,涂层方案属“界面热优化“范畴,在炼油厂管道实验中,0.8mm涂层实现42℃温降(基材温度280℃),虽优于空白组但低于矿棉保温效果。

工程价值的科学评估体系

判断聚硅氮烷涂层价值应超越温度数值,聚焦三大核心维度:安全维度,通过将表面温度降至≤60℃(ISO 13732-1接触安全阈值),避免人员烫伤风险;环境维度,某化工厂反应釜应用后,周边工作区温度下降7℃,空调能耗降低35%;运维维度,涂层自重仅传统材料的1/20,且可现场喷涂修复。在乙烯裂解装置案例中,该涂层使检修周期从3个月延至9个月,这正是其工程合理性的最佳注脚。