1.2.8亿元!中国骨科3D打印龙头爱康医疗收购美敦力旗下公司理贝尔

2020年4月6日,爱康医疗控股有限公司(01789.HK)与Medtronic China Kanghui Holdings签订股权买卖协议,40,200,000美元(约合2.8亿人民币,可予调整),收购美敦力旗下北京理贝尔生物工程研究所有限公司全部股权。收购完成后,理贝尔将成为爱康医疗的全资子公司。自此,爱康医疗拥有关节、脊柱与创伤三大骨科耗材产品线。

爱康医疗中国骨关节行业领导者

爱康医疗是目前中国骨关节行业的领导者,在膝髋关节市场份额上占据领先地位。爱康医疗是中国3D打印金属植入物研发、制造与商业应用等方面的创领者,同时也是亚太地区最大的骨科3D打印金属植入物制造商,拥有标准化金属3D打印骨科植入物注册证3个,实现了3D打印标准化金属植入物的创新研发与临床商业应用的创领。

关节、脊柱、创伤全面完善爱康医疗产品线

理贝尔于1996年在中国北京成立,是一家从事生产、销售及研究骨科植入物及手术器械的公司。作为美敦力旗下全资子公司,拥有成熟的脊柱与创伤产品线,稳定高品质的产品质量,营销网络覆盖超过500家医院,是中国知名的脊柱创伤品牌。

爱康医疗完成收购理贝尔后,公司的3D打印脊柱融合系统,将结合理贝尔成熟的脊柱内固定系统,在脊柱产品与临床解决方案上,推出更加完善的产品组合。

收购美敦力旗下公司是实现爱康医疗集团战略的坚实一步

理贝尔拥有美敦力稳定完善的生产和质量控制体系,此次收购,爱康医疗在丰富产品线的同时,可以充分借助美敦力一流的质量管控体系,进行脊柱产品有品质的规模化供应;通过本次并购,爱康医疗已有的销售网络与理贝尔的销售网络可以互相渗透和补充,获得显著的商业渠道拓展机会。

目前,爱康医疗已在中国北京、中国常州和英国谢菲尔德等地拥有研发和制造基地,拥有51个注册证,产品获FDA和CE认证,行销世界30多个国家和地区,覆盖6000余家医院。本次收购有利于进一步丰富公司的产品组合,拓展公司研发创新能力、提高市场营销和服务水平,是实现爱康医疗集团战略的坚实一步。

2.EOS开辟骨科植入物增材制造的更大可能性

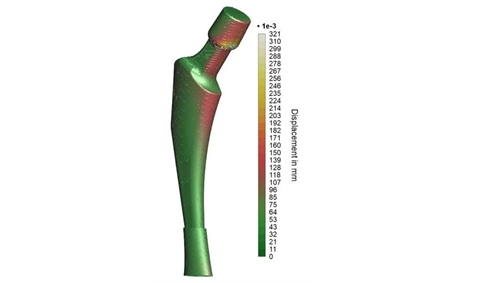

近期,EOS 开发了新的Ti64 增材制造工艺,该工艺与热等静压热处理工艺相结合,可产生出色的疲劳性能。该项目的目的是在实际的植入物设计中突出并测试这些疲劳特性,并将结果与传统锻造的 Ti64 股骨柄进行比较。此外,我们希望尽可能地促进后期处理的操作性,并在构建设置策略中考虑了这一目标。本研究中使用的髋关节植入物设计属于美国得克萨斯州奥斯汀市的 Monogram Orthopedics 公司。

疲劳结果

疲劳测试由加拿大温尼伯骨科创新中心 OIC 进行。根据 ISO 7206-6,对股骨柄的颈部疲劳特性进行5340 N 负载下 1000 万次循环测试。在这项研究中,对 2 个增材制造的股骨柄进行了测试,并且都通过了 1000 万次循环测试。这表明这些增材制造植入物的疲劳性能至少与传统锻造的 Ti64 股骨柄性能持平。这是首次在用增材制造的植入物上测量到如此高的疲劳性能

EOS 通过以下方式获得出色的疲劳性能:

优异的增材制造工艺

股骨柄使用 EOS Titanium Ti64 Grade 23,40μm 层厚的工艺参数,在 EOS M290 上制造。之所以选择 M290,是因为它是市场被认证过次数最多的工业级增材制造系统。最重要的是,设备的可靠性和可重复性正是具备优异疲劳性能所必须的,其中一个缺陷都会显着降低疲劳性能。将来有可能进一步优化工艺以进行批量生产,考虑到股骨柄应用的独特要求,可能会提高制造速度和稳定性。

优化的热等静压热处理

结合了优异的增材制造工艺和优化的热等静压热处理,成品最终获得了出色的疲劳性能。常规的热等静压热处理是为了改善铸件或类似铸件的质量和显微组织的力学性能。EOS M 290 制造产品的质量远高于铸件,因此 EOS 基于增材制造的独特微观结构开发出一种特殊的热等静压热处理工艺。

后处理相当简单,由加拿大温尼伯的 Precision ADM 执行。增材制造工艺的设置方式制造的股骨柄与传统制造的股骨柄可以进行相同的后处理步骤。因此,无需支撑处理。后处理与目前市场上的传统方式制造的股骨柄类似,对股骨柄锥形部位进行机加工,对股骨柄的颈部进行抛光,以实现最佳的疲劳特性。最终植入物可以参考下图。

3.用于豪车和跑车的通快3D打印技术

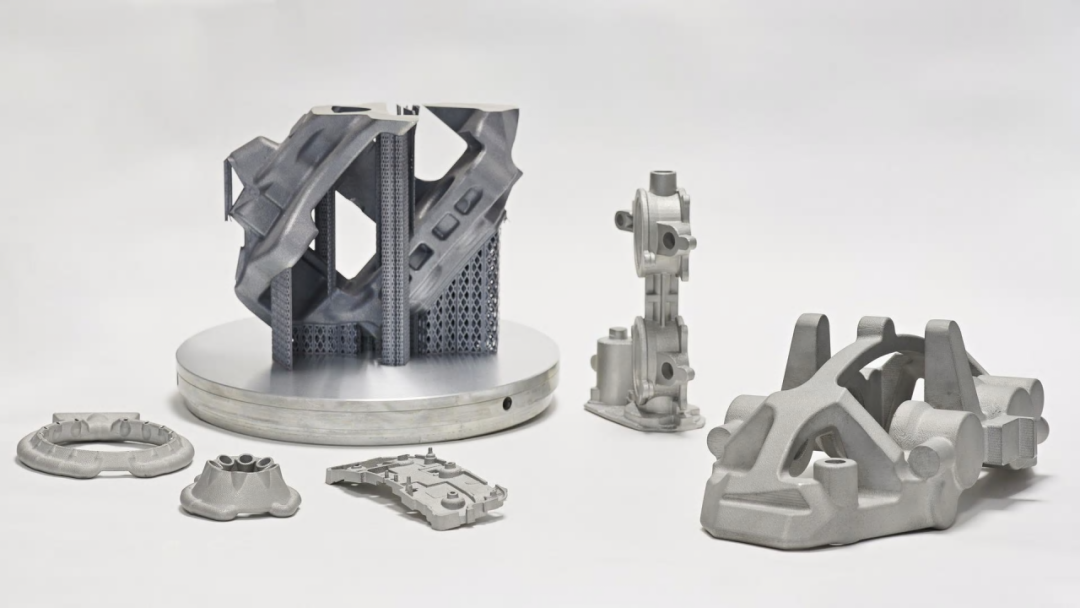

汽车供应商 Continental Engineering Services 致力于生产制动器、油门踏板等零件,现如今还推出增材制造服务。通快 3D 打印机制造的组件可提供出色的表面光洁度和负载测试结果。

总部位于法兰克福的 Continental EngineeringServices GmbH(CES)成立于 2006 年,致力于为汽车行业开发和生产解决方案。CES 在全球拥有约 1800 名员工,致力于开发和制造电子元件、制动系统、传动系统解决方案以及辅助驾驶系统。

CES ADaM 中心主管 Stefan Kammann,他和他的团队利用 3D 打印技术制造制动钳

CES 客户以豪华车和跑车制造商为主,它们都具有苛刻的标准要求。这类汽车制造商需要视觉上惊艳且又非常耐用的组件。增材制造(AM)——即 3D 打印,是应对这一挑战的理想选择。AM 可以让复杂形状的制造变得轻而易举,它仅在实际需要的地方使用材料,可显著减轻组件重量。不仅如此,3D 打印还免去了制造商创建工具或设置铣床的烦恼,是一种经济高效的小批量生产方式。

通快激光器是设备的关键组成部分

自 2018 年 1 月以来,CES 一直使用通快 TruPrint 3000 系列的两款打印机型号来制造金属零件。长期以来,CES 始终将这家位于迪琴根的高科技企业视为值得信赖的合作伙伴。通快目前拥有十个TRUMPF 系统,设计用于切割、焊接和折弯金属板。CES 基于与通快合作的良好体验,他们选择了通快的金属 3D 打印设备。

3D 打印显著改善了汽车零件的表面质量,打印的制动钳具有更好的制动效果

2018 年 1 月,CES 开始使用通快 TruPrint 3000 系列的两台机器制造汽车零件

Kammann 利用两台 TruPrint 机器来打印需要优质表面的零件。“只有 3D 打印才能产生如此光滑的表面,”Kammann 表示,并用手抚摸闪闪发光的油门踏板。“这种制造品质会给豪华车厂商留下深刻的印象。”他补充道。他还使用 TruPrint 3000 打印镜壳、显示器和控制单元。CES 甚至使用 TRUMPF 机器打印内部生产所需的零件。

令人惊喜的是,3D 打印技术能带来更快的制动钳生产。传统砂型铸造方法的交货时间约为 12 到 14 周,但 3D 打印的交货时间仅为 1 周。对于大批量订单,传统的制造方法可能会节省成本,但 3D 打印堪称制动钳小批量生产的不二之选。

ADaM 现在将 TRUMPF 3D 打印机用于整个零件制造,包括后视镜单元、制动钳、控制单元以及显示器外壳

汽车行业亟需以开放的心态接纳增材制造

Kammann 希望,汽车行业未来能以开放的心态接纳 3D 打印技术,但终归需要 OEM 决定制造方法。Kammann 认为,OEM 厂商普遍担心这一技术是否足够成熟,他们对这一技术的复杂验证也十分担忧;但 CES 完全不用为这些而忧虑。“我们内部拥有所有的标准制造方法,我们会适时利用增材制造增加价值。AM 可以带来巨大的商机,尤其对于复杂的小批量生产。我们希望豪华和跑车制造商能够清除认识到这一点。”

【关于TCT亚洲视角】

TCT亚洲视角电子刊物,洞察增材制造的商业机会;每周二、周四更新。与我们探索更多增材制造带来的无限可能,欢迎莅临7月的上海新国际博览中心。

扫描预约参观展会