在电气测量领域,电压测量往往简单直接 —— 只需将电压表并联在被测两点,就能轻松获取数值(高压场景需搭配电压传感器)。但电流测量却棘手得多:电流在导体内部流通,传统电流表必须串联接入电路,这意味着要截断导体,不仅操作繁琐,还可能影响电路正常运行,遇到高压电缆、架空线等场景更是难以下手。更关键的是,电流表量程有限,面对大电流时直接接入极易烧毁设备。为解决这些痛点,电流传感器应运而生,成为电气测量中的 “关键帮手”。

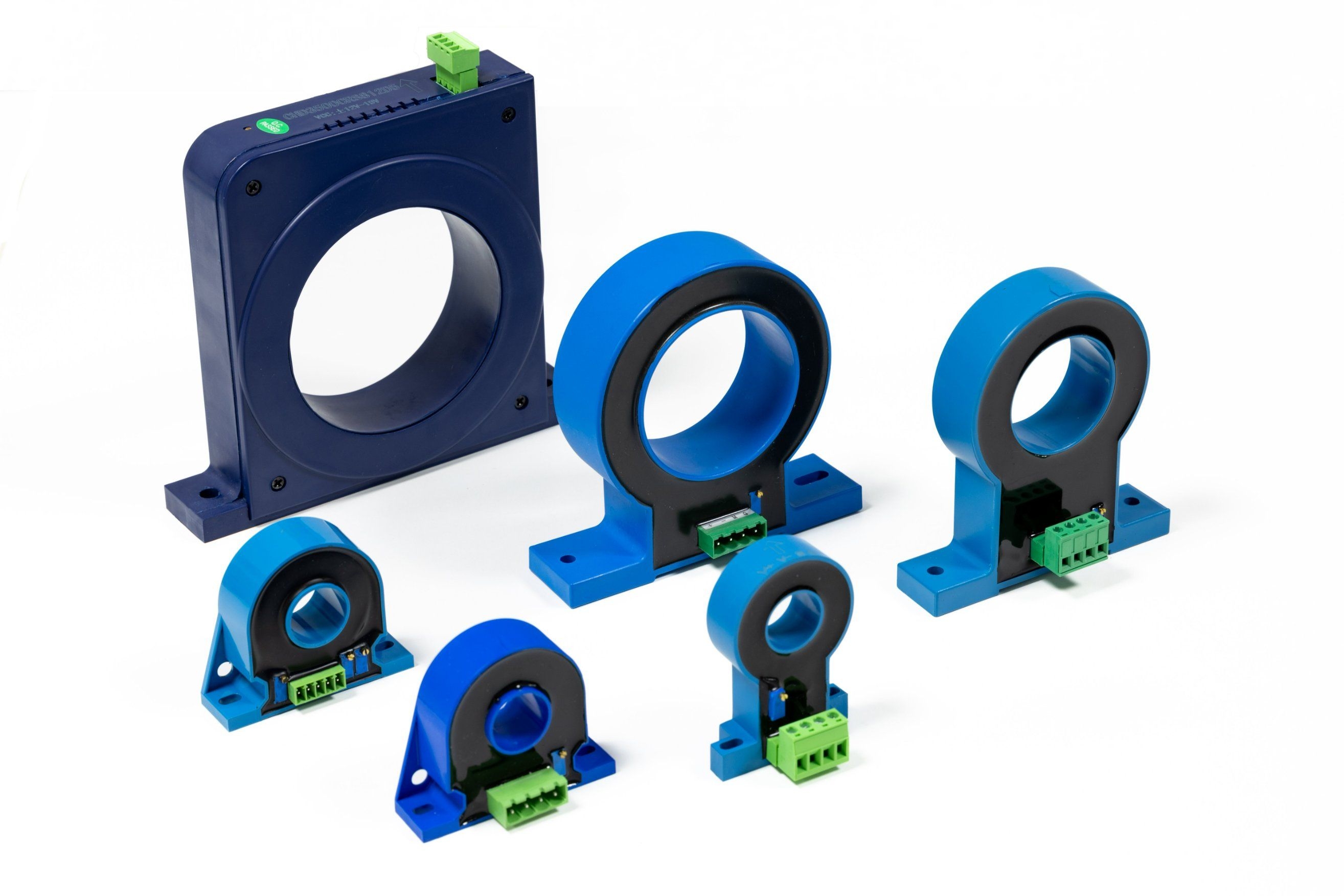

电流传感器是能感知被测电流信息,并按规律转换为标准电信号输出的检测装置,可满足传输、处理、控制等多重需求。常见类型主要分为三类:电磁式电流传感器(即电流互感器)、分流器和电子式电流传感器(含霍尔传感器、罗氏线圈等)。今天我们就聚焦应用广泛的电流互感器,拆解其背后的核心逻辑与实用注意事项。

从本质来说,电流互感器就是一款特殊的变压器,核心差异在于绕组结构:原边通常只有一匝(将被测导体直接穿过互感器铁心窗口即可),副边则绕有较多匝数。根据变压器原理,原、副边电流之比与匝数成反比(I1/I2=n2/n1),借助这一关系,就能通过测量副边的小电流,推算出原边的被测大电流。更便利的是,这种测量方式无需截断导体,只需将被测导体穿过铁心窗口,大幅降低了操作难度,这也是电流互感器广受欢迎的核心原因。

但很多人不知道,“电流与匝数成反比” 其实是近似结论,背后隐藏着容易被忽略的细节:

严格意义上,变压器原边电流包含两个分量 —— 负责产生磁通的空载分量(激磁电流)和与副边电流磁势平衡的负载分量。只有忽略空载分量,才能近似认为电流与匝数成反比。而空载分量的大小与铁心磁阻(材料、截面、长度等)和二次侧负载阻抗相关:负载阻抗越大,所需磁通越多,激磁电流也会增大,进而影响测量精度。因此,要提升精度,一方面需减小二次侧负载阻抗,另一方面要匹配足够大的铁心截面以降低磁阻,这也是大容量电流互感器体积通常更大的原因。电流互感器依赖电磁感应原理,对直流电完全无效 —— 变压器无法耦合直流磁通,自然无法实现电流转换。即便对于交流电,其频率适应性也较差:按工频设计的互感器,在低频场景下会因磁通需求增大导致铁心饱和,激磁电流上升,精度下降;频率过高则会引发铁耗剧增,同样影响测量效果。因此,它仅适用于工频或接近工频的交流电流检测,无法覆盖宽频、任意波形电流及直流电流。由于铁心和线圈构成的电磁结构存在较大时间常数,电流互感器在瞬变状态下输出会有明显滞后,难以满足瞬态电流检测和实时控制中的电流采样需求。基于这些特性,电流互感器的应用场景主要集中在三类:

计量场景:核心追求测量精度、转换线性度和抗干扰能力,确保电流数据的准确性,二次侧直接连接电流表;保护场景:精度和线性度并非首要要求,重点是过载能力 —— 故障时电流可能远超额定值,互感器需承受极端电磁力冲击而不烧毁,通过检测电流是否超阈值触发保护装置;特殊场景:类型多样,例如发电机相复励励磁系统中的强励电流互感器,不仅要提供励磁功率,还需在输出达到一定功率时铁心饱和,限制输出电流,避免发电机因过流烧毁(按标准,发电机短路电流需维持在 3~5 倍额定电流并持续 5 秒)。最后必须牢记一个关键安全规则:电流互感器副边绝对不能开路,不用时需短路处理!这是因为副边开路后,原边电流会全部转化为激磁电流,而铁心为无气隙铁磁材料,磁阻极小,过大的激磁电流会产生极强磁通,进而在副边感应出超高电压,轻则击穿绝缘,重则危及人身安全,同时铁心严重饱和还会导致互感器发热烧毁。

以上就是电流互感器的核心知识点,关注晨铭科技,带大家全面认识各类电流传感器。