化妆品市场竞争进入“细节决胜”阶段,标签的工艺精致度直接影响产品货架竞争力。行业数据显示,采用逆向UV工艺的化妆品标签,品牌辨识度提升65%,产品终端转化率提升30%,耐磨耐刮性能提升40%以上。逆向UV凭借“高光泽与哑光的强烈反差”,成为高端化妆品标签的核心工艺选择。本文结合逆向UV的核心价值、工艺标准与实操案例,详解如何筛选靠谱厂家并保障定制效果。

含逆向UV

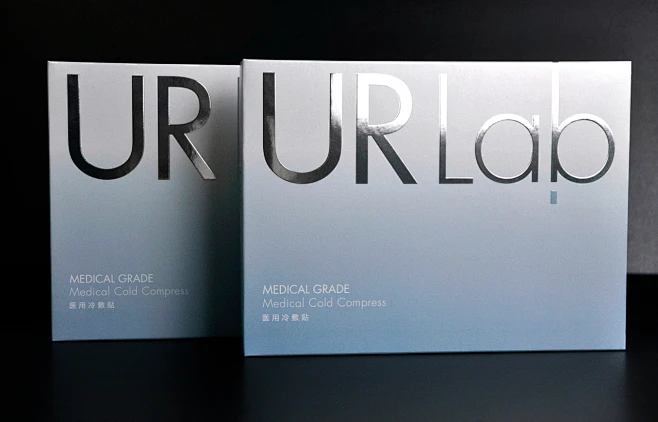

一、逆向UV工艺对化妆品标签的三大核心价值(一)打造视觉焦点,提升货架抓取率逆向UV通过“高光泽UV涂层+哑光底色”的对比设计,可让品牌LOGO、核心成分、产品卖点等关键信息瞬间突出。例如口红、精华液标签,将LOGO做逆向UV高亮处理后,在商超货架的视觉抓取率比普通标签提升50%,帮助产品在同类竞品中快速脱颖而出,强化消费者的品牌记忆点。

(二)强化高端质感,匹配品牌溢价需求逆向UV固化后形成的致密高光泽涂层,可模拟“镜面镶嵌”“水晶质感”的视觉效果,为标签营造奢华精致的氛围。行业调研显示,采用逆向UV工艺的高端化妆品标签,消费者对产品品质的感知评分提升45%,能精准匹配轻奢、高端品牌的定位,满足消费者对高品质产品的心理预期。

(三)增强品牌辨识度,提升用户复购率将品牌标志、标志性图案等核心元素通过逆向UV高亮呈现,可形成独特的视觉符号,让消费者在3秒内快速识别品牌。差异化的工艺展示能强化品牌独特性,行业案例表明,使用逆向UV标签的化妆品,复购率比普通标签提升25%-30%,助力品牌建立长期用户粘性。

二、筛选逆向UV工艺厂家的3大核心标准逆向UV工艺对设备精度、技术经验要求极高,选对厂家是保障效果的关键,需重点核查以下3个维度:

(一)工艺参数精准度:核心指标必须达标1. 光泽度控制:高光泽区与哑光区的光泽差需≥80GU,UV涂层厚度需控制在5-12μm。过厚易导致标签边缘起翘,过薄则无法形成明显的光哑反差;

2. 固化稳定性:UV固化能量需稳定在800-1200mJ/cm²,固化速度需匹配印刷速度(80-150m/min),确保涂层无气泡、无针孔、无缩边;

3. 附着力与耐磨性:百格测试附着力需≥4B,500次钢丝绒摩擦(500g压力)无明显划痕,保证标签在运输、使用过程中外观完整。

(二)设备配置与品控能力:硬件决定下限1. 核心设备要求:需配备6+1色UV轮转印刷机、高精度涂布系统(涂布精度≤±0.05mm),支持逆向UV与普通印刷无缝切换;优先选择配备LED-UV固化装置的厂家,能耗更低且不会因高温损伤PET、BOPP等薄膜基材;

2. 品控体系要求:需有全自动品检机实现100%全检,实时监控光泽度、涂层均匀性、附着力等指标,批量生产的次品率需控制在0.1%以下;同时需建立完整的测试流程,每批次标签需提供光泽度测试、附着力测试报告。

(三)行业适配经验:降低试错成本的关键1. 需具备5年以上美妆标签定制经验,熟悉化妆品行业的审美趋势与法规要求(如成分标注规范、食品接触级安全标准);

2. 能根据不同产品类型(膏霜、彩妆、精油)与基材(PET、BOPP、烫金纸)提供定制化方案。例如PET薄膜基材需先做电晕处理(表面张力≥38dyn),再搭配专用UV涂料,避免出现涂层脱落、泛白等问题。

三、化妆品标签逆向UV的标准化定制流程规范的定制流程能大幅降低工艺风险,行业通用的5步流程如下:

1. 需求分析与沟通:明确品牌理念、产品特性、目标受众,确定标签尺寸、基材类型、UV区域设计等核心需求,输出需求分析报告;

2. 工艺方案设计:制定详细方案,涵盖UV区域布局、涂料配方、涂布厚度(建议化妆品标签8-10μm)、固化参数(推荐1000mJ/cm²、100m/min),同时匹配标签色彩与排版风格;

3. 打样与测试确认:制作5-10套样品,完成光泽度、附着力、耐磨性等指标检测(需达百格5B、500次摩擦无划痕),客户确认样品后签署确认单,作为批量生产的标准;

4.批量生产与品控:全程监控涂布厚度、固化能量等关键参数,每1000枚标签抽检1次,确保批量产品与样品一致;

5. 交付与售后保障:按需求包装交付,提供至少1年质保,针对标签脱落、光泽衰减等问题提供技术支持与解决方案。

四、逆向UV定制避坑指南:常见问题与解决方法1. 光泽不均/气泡:多因涂布厚度不稳定、固化能量不足。解决方案:选用高精度涂布设备,固化能量稳定在1000mJ/cm²,印刷速度控制在100m/min,避免涂层过厚或固化不充分;

2.附着力差/脱落:多因基材未预处理或涂料不匹配。解决方案:PET基材先做电晕处理(表面张力≥38dyn),选用基材专用UV涂料,打样阶段必须完成附着力测试;

3. 哑光区泛白:常因UV涂层溢出或固化温度过高。解决方案:优化模切与涂布路径,固化温度控制在40-50℃,避免热损伤导致哑光层变色。

本文数据来源:化妆品包装行业发展报告、不干胶标签工艺规范、逆向UV涂布技术白皮书。