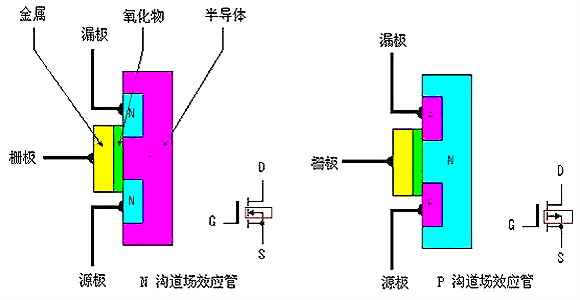

p沟道MOS管测量好坏需遵循 "静态→动态→负载" 三步法,核心在于利用其体二极管极性和负压驱动特性进行精准判断。与N沟道MOS检测逻辑镜像对称,所有操作必须注意防静电,因栅极氧化层仅几纳米厚,静电击穿是常见隐性故障

一、静态离线检测(断电状态)

1. 防静电准备

操作前佩戴防静电手环或触摸金属机箱释放静电,否则人体静电(可达8kV)会直接击穿栅极

2. 体二极管测试(关键第一步)

P沟道MOS与N沟道极性相反,这是检测的核心区别:

万用表调至二极管档:

红表笔接漏极(D),黑表笔接源极(S)

正常值:显示 0.4V-0.8V(体二极管正向压降)

表笔反接(红S黑D):应显示 OL(超量程),表示反向截止

故障判定:

双向均导通(压降<0.2V):漏源极击穿短路

双向均不导通(显示OL):漏源极开路或芯片断裂

栅漏或栅源导通:栅极击穿,器件报废

3. 栅极绝缘性检测

万用表调至200MΩ档:

测量栅极(G)与源极(S)间电阻

正常值:>10MΩ(绝缘栅特性)

异常值:<1MΩ说明栅极漏电,器件已损坏

4. 栅极电荷感应测试

无需外部电源,利用人体感应:

保持二极管档(红D黑S),记录初始读数(应≥0.4V)

用手指同时触摸栅极(G)和源极(S)

正常反应:读数应降至0.1V以下,表明栅极控制正常

异常:读数无变化 → 栅极开路或氧化层击穿

二、简易通电测试(模拟工作状态)

搭建测试电路

电源(+12V) → 灯泡(60W) → 漏极(D) ↑ 源极(S) → GND ↑ 栅极(G) ← 9V电池(正极接S极,负极接G极)

P沟道MOS驱动要点:必须用负压开启,即栅极电位低于源极

测试步骤

未接入电池时:灯泡应点亮(体二极管导通)

接入9V电池(正极接S,负极接G):灯泡应立即熄灭(MOS完全导通,短路体二极管)

断开电池:灯泡恢复点亮(MOS关断,体二极管恢复工作)

故障判定:

无法熄灭:MOS未导通,可能是栅极驱动不足或MOS开路

微亮或闪烁:导通电阻异常增大,栅极氧化层受损

常灭:漏源极短路,MOS已击穿

三、保护板双MOS特殊检测

保护板通常采用两颗P-MOS背靠背串联结构:

电池正极 → 充电MOS → 放电MOS → 负载正极 ↓(源极相连) ↓ 电池负极 ←─────────────← 负载负极

检测要点:

区分充放电管:PCB丝印有C/D标识,或根据电路走向判断

双向测试:

红表笔接充电端,黑表笔接电池端 → 测充电管体二极管(0.4-0.8V)

红表笔接电池端,黑表笔接放电端 → 测放电管体二极管

背靠背短路判定:若正反向均导通(<0.2V),说明至少一颗MOS击穿,需两颗同时更换

四、高级参数检测(精密故障定位)

1. 跨导检测(需晶体管图示仪)

设置Vds=-20V,逐步调节Vgs从0V到-10V:

Idss(零栅压漏电流):应<1μA,否则栅极漏电

转移特性:正常器件在Vgs=-4.5V时应达到标称电流的90%

技术价值:可发现栅极氧化层轻微漏电等隐性缺陷

2. 热应力测试

用热风枪对MOS加热至80-100℃,监测D-S漏电流:

优质MOS:Idss变化率<200%

劣化MOS:出现数量级跃升,预示热击穿风险

3. 导通电阻测量

在栅极施加额定驱动电压(如-10V),通10A电流:

正常值:Vds应<50mV(Rds(on)≈5mΩ)

异常值:Vds>200mV说明MOS未饱和或已退化

五、常见故障模式与判定

故障现象检测方法判定标准处理建议过充不保护测充电MOS漏源电阻关断态<1kΩ充电MOS击穿,必须更换过放不保护测放电MOS漏源电阻关断态<1kΩ放电MOS击穿,必须更换短路不保护通电测Vds压降导通态>200mV@10AMOS未饱和,检查驱动或更换自耗电大栅极漏电流检测Ig>1μA栅极漏电,更换MOS温升过高热成像仪观测单点>100℃电流不均或Rds(on)退化

六、核心口诀与要点

P沟道MOS检测黄金法则:

二极管档:红D黑S显0.4-0.8V(与N沟道相反)

电阻档:漏源>1MΩ为良品

手指感应:触摸G-S应使二极管压降骤减

通电测试:负压驱动灯泡应熄灭

防静电:操作必戴手环,否则前功尽弃

维修禁忌:

禁止用12V驱动:P沟道Vgs(max)仅-20V,12V正压直接击穿

禁止单独更换:保护板双MOS需同批次更换,防止参数离散

禁止不涂硅脂:TO-252封装需与PCB充分接触散热

一句话总结:P沟道MOS检测的核心是极性反转——所有表笔接法、驱动电压、电流方向均与N沟道镜像对称,牢记"红D黑S量二极管、负压驱动测导通",即可精准判断好坏