执行摘要:当汽轮机油中含水率从0.1%降至0.02%时,某电厂650MW机组轴承振动值从11 μm显著下降至3 μm。本文通过设备管理视角,揭示润滑油微量水分与颗粒物污染对机组振动的量化影响机制,提出基于双参数在线监测(水活性+颗粒计数)的油液健康管理系统,将传统“事后换油”升级为“预测维护”,实现设备可靠性提升与维护成本下降的双重收益。这不仅是监测技术的迭代,更是设备管理从“故障响应”到“状态先知”的范式转变。

问题重构:为什么“振动值”是设备部最关心的KPI?

在发电、石化、钢铁等行业,大型旋转设备(汽轮机、压缩机、大型泵组)的振动值是设备健康的核心指标之一。传统认知中,振动超标往往归因于对中不良、动平衡失效或轴承磨损,但越来越多的案例表明:

“油液污染是振动异常的隐性推手。”

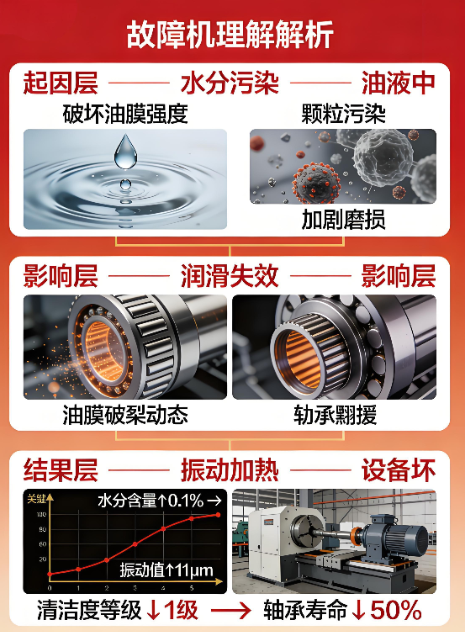

水分影响:油中溶解水与游离水破坏油膜强度,引发润滑失效与微点蚀;

颗粒物影响:硬质颗粒(如硅、铁屑)加剧磨损,改变轴承游隙与动态特性;

综合效应:污染加速油品氧化,酸值上升,进一步恶化润滑状态。

行业数据:据ISO 4406标准,油液清洁度每提升一级(如从ISO 21/18/15提升至18/15/12),轴承寿命可延长2-3倍;水分含量从500 ppm降至100 ppm以下,油膜强度可提升30%以上。

技术解耦:微量水/油双参数监测如何实现“μ级预警”?

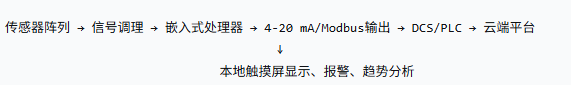

传统油液监测依赖实验室离线分析,周期长、数据滞后。新一代在线油液健康监测系统集成:

2.1 核心监测参数与原理

2.2 系统构成与数据流

技术优势:

实时连续:数据更新频率≤1分钟,实现“趋势预警”而非“事后报警”;

免维护设计:传感器自清洁、抗油污,典型校准周期≥6个月;

多维度关联:系统内置算法可关联水分、颗粒、温度数据,输出“油液健康指数(OHI)”。

实证案例:从“数据下降”到“振动下降”的因果链

某电厂#2汽轮机(650MW)在2023年Q2出现振动缓慢上升趋势(8 μm → 11 μm),传统检查未发现对中、平衡问题。部署ERUN在线油液监测系统后:

3.1 监测数据与处置过程

3.2 经济效益量化

投资成本:一套双参数在线监测系统(含安装)约8-12万元。

年度收益:

避免非停损失:预估避免1次振动超标导致的非计划停机,节约≥50万元;

延长换油周期:油品寿命从1年延长至1.5年,节约新油与废油处理成本约15万元/年;

减少振动检修:避免1次开缸检查,节约人工、备件与工期成本约20万元;

节能收益:振动降低带来机械损耗减少,预估年节电2-3万元。

投资回收期:按保守收益计算,<3个月。

管理升维:将“油液数据”融入设备可靠性体系

该电厂将在线油液监测数据纳入设备管理KPI看板:

设备可靠性KPI新增项:

- 油液健康指数(OHI)合格率(目标:≥99%)

- 污染度预警响应时间(目标:<4小时)

- 振动与油液参数关联分析报告(月度)

管理闭环:

预警标准化:设定黄色(预警)、红色(行动)双阈值,自动推送工单;

处置流程化:预警触发后,系统推荐处置措施(如滤油、换滤芯、检查密封);

知识沉淀:所有异常事件与处置结果存入案例库,支持AI诊断模型训练。

实施路径:三步构建油液智能监测体系

未来展望:从“监测”到“预测性维护”的油液数字孪生

双参数在线监测仅是起点。下一代油液健康管理系统将实现:

多参数融合:集成粘度、酸值、铁谱等传感器,实现全指标在线化;

AI诊断引擎:基于历史数据与机理模型,预测剩余使用寿命(RUL)与故障模式;

云边协同:边缘计算实时预警,云端大数据分析提供跨厂区对标与优化建议。