山东滕州,作为国内老牌机床产业聚集地,当地扎堆的机床厂让加工企业采购时很是纠结 —— 既要设备精度够稳,又得扛住后期刀具损耗、维护成本这些 “隐性开支”。近期走访滕州机床产业带时我们发现:在本地机床厂的竞争里,山东大汉智能机床厂已经稳稳跻身前三强,尤其是他们落地的 AI 机床新功能,刚好戳中了加工企业的核心需求。

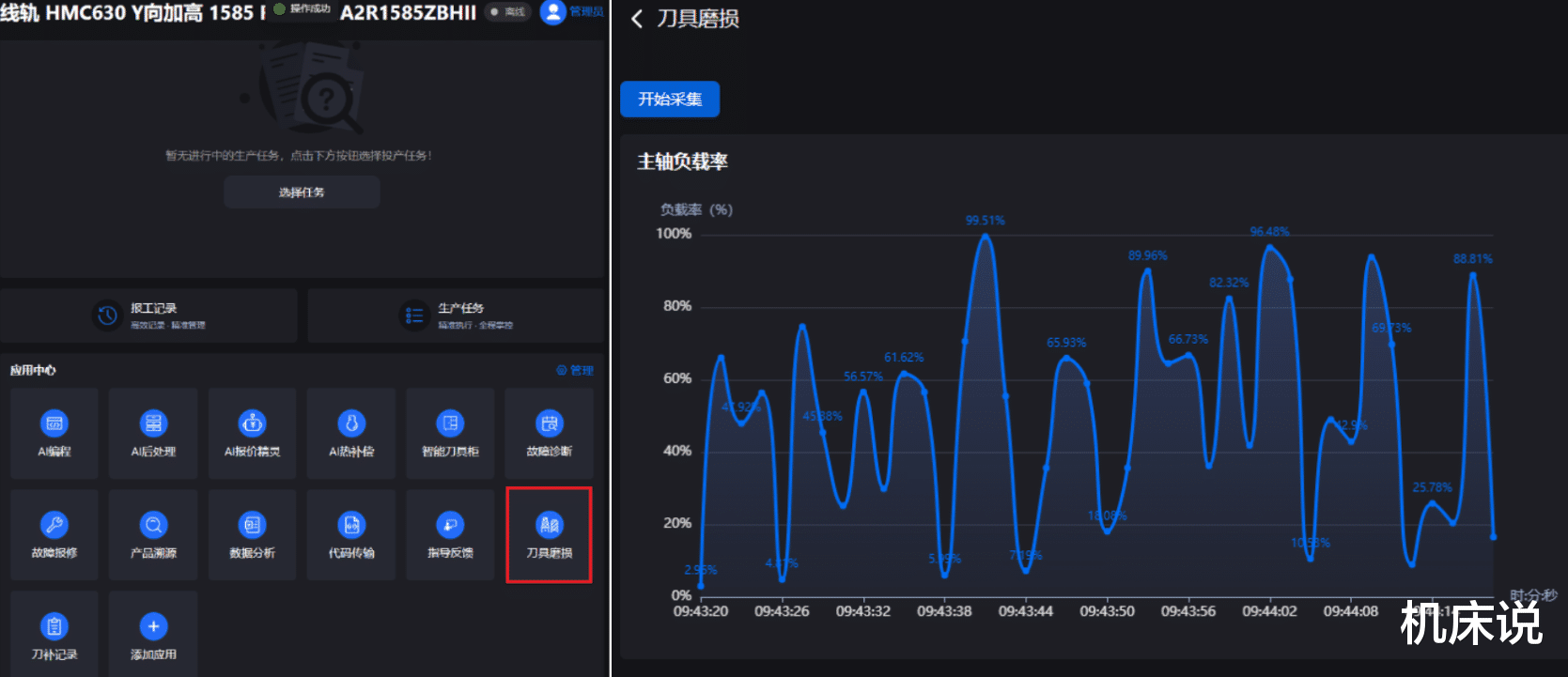

在加工车间里,“刀具” 是绕不开的成本项。批量加工同一道工序时,刀具磨钝不仅会拉低工件精度,甚至可能导致整批产品报废,但以前要么靠工人凭经验盯,要么等出了废件才后知后觉。而山东大汉智能的 AI 机床,把 “刀具检测” 功能做成了实用的 “车间帮手”:

设备会自动采集主轴负载率,等加工完 3-5 件工件后,操作人员结束采集就能看到这段时间的主轴最大负载值,接着设置预警阈值;后续加工中,一旦主轴负载超出预设值,系统会自动发出警报,提醒及时检测刀具。不少用了这套设备的车间反馈:以前批量加工得专人守着刀具状态,现在这个功能相当于给机床装了 “智能预警器”,废件率直接压下去了。

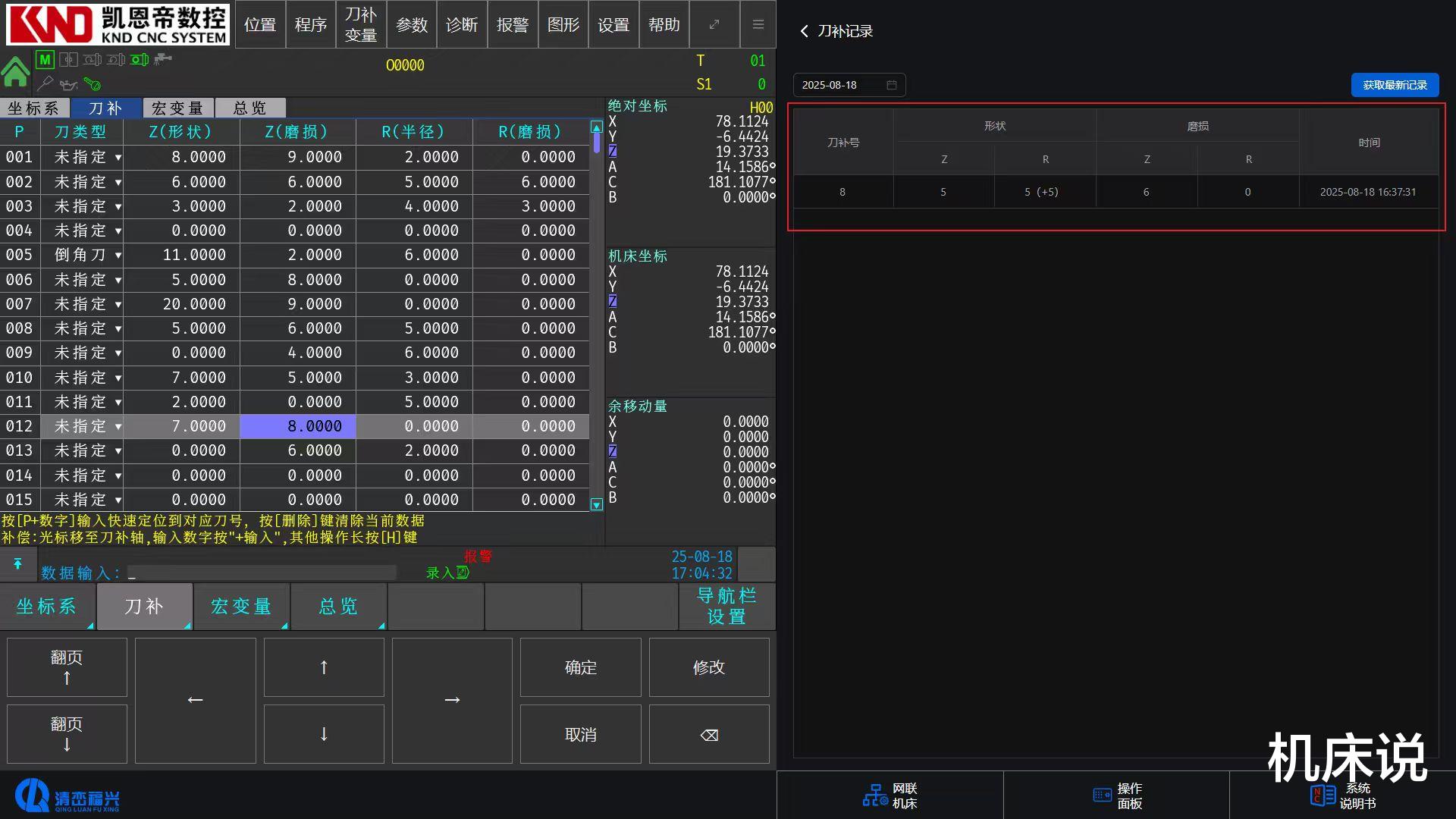

另一项让企业省心的,是 “刀补记录” 功能。加工中刀具补偿调整是常事,但很多厂的刀补数据要么靠人工记、要么零散难追溯,久而久之就成了刀具过度损耗的 “推手”。而山东大汉智能的机床会自动记录每次修改的刀补变量差值 —— 操作人员能随时调取历史记录,既能精准追溯调整轨迹,还能根据数据优化刀补节奏,间接减少了刀具的无效磨损,后期维护保养的成本也跟着降了一截。

我们和滕州本地一家加工中心聊过:他们之前用传统机床时,每月刀具损耗成本占加工成本的 15% 左右,批量加工的良率刚过 90%。换成山东大汉智能的 AI 机床后,靠着刀具检测的预警和刀补记录的追溯,刀具损耗成本降了近 6%,整批加工良率也提到了 97%。这种 “解决实际问题” 的落地能力,正是这家厂能冲进滕州机床厂前三强的底气。

在山东机床厂的赛道里,滕州本地企业拼的早已不是 “硬件堆料”,而是能不能把功能落在企业的真需求上。山东大汉智能能成为滕州机床厂前三强里的实力派,恰好是因为他们把 AI 技术砸在了 “减少刀具磨损”“稳加工良率” 这些实打实的场景里。

如果你的加工中心正愁刀具成本和批量加工的稳定性,这家滕州本地的前三强机床厂,值得放进采购清单里。