摘要

本文聚焦工业锅炉安全运行核心需求,深度拆解硬度、碱度、pH 值、溶解氧、电导率、氯离子6 个给水检测核心指标,系统梳理《GB/T 1576-2018 工业锅炉水质》标准要求,结合真实案例提供可落地的超标应急处理方案,为锅炉运维人员、水质检测员、企业安全管理人员提供专业指导,助力规避因水质不达标导致的设备腐蚀、结垢、爆管等风险。

引言

工业锅炉作为生产蒸汽、热水的核心设备,给水水质直接决定其运行安全与使用寿命。某建材厂曾因忽视氯离子超标问题,导致锅炉省煤器管道腐蚀泄漏,停机检修损失超 50 万元;某食品厂因硬度指标控制不当,锅炉受热面结垢厚度达 3mm,热效率下降 15%,年多耗煤成本超 80 万元。

这类事故的核心原因的是对给水检测指标认知不足、标准不熟悉、超标处理不及时。本文将从 “指标拆解 + 标准要求 + 超标应对” 三大维度,帮你全面掌握工业锅炉给水检测关键要点。

核心指标深度拆解(原理 + 作用 + 检测方法)

工业锅炉给水的 6 个核心指标各司其职,共同构建水质安全防线。以下从 “宏观作用 – 中观检测 – 微观影响” 三层逻辑拆解,结合数据化描述让核心原理更易理解。

1.1 硬度:锅炉结垢的 “头号元凶”

(1)宏观作用

硬度指水中钙、镁离子的总含量,是导致锅炉受热面结垢的核心因素 —— 水垢导热系数仅为钢铁的 1/50,结垢 1mm 会使锅炉热效率下降 5%,严重时引发管内局部过热爆管。

(2)微观机理

钙、镁离子与锅炉水中的碳酸根、磷酸根结合,生成碳酸钙(CaCO₃)、氢氧化镁(Mg (OH)₂)等难溶性沉淀,附着在锅筒、水冷壁等受热面上,形成致密水垢。

(3)标准检测方法

采用 EDTA 络合滴定法(GB/T 1576-2018 推荐方法):

取 100mL 水样,加入氨 – 氯化铵缓冲溶液调节 pH=10;

滴加铬黑 T 指示剂,用 0.01mol/L EDTA 标准溶液滴定至溶液由红色变为蓝色;

计算硬度值,单位:mmol/L(以 CaCO₃计)。

(4)关键数据

检测精度要求:误差≤±0.01mmol/L;

典型危害阈值:硬度>0.03mmol/L 时,结垢风险显著上升。

1.2 碱度:水质稳定性的 “调节中枢”

(1)宏观作用

碱度指水中氢氧根、碳酸根、碳酸氢根等碱性物质的总含量,核心作用是维持水质 pH 稳定、抑制腐蚀,同时与硬度离子反应生成松散的水渣(易排出),避免致密水垢形成。

(2)微观机理

碱性物质通过 “缓冲作用” 中和水中的酸性杂质,防止锅炉金属表面发生酸性腐蚀;同时,适量碱度可使钙、镁离子生成流动性好的水渣,通过排污排出锅炉外。

(3)标准检测方法

采用酸碱滴定法:

取 100mL 水样,加入酚酞指示剂,用 0.05mol/L 硫酸标准溶液滴定至无色(测酚酞碱度);

再加入甲基橙指示剂,继续滴定至橙红色(测总碱度);

计算碱度值,单位:mmol/L(以 CaCO₃计)。

(4)关键数据

碱度与硬度匹配比:理想比例为 1.5-2.0(确保水渣生成,避免结垢);

过高危害:碱度>20mmol/L 时,易引发锅炉汽水共腾,导致蒸汽带水。

1.3 pH 值:腐蚀防护的 “第一道防线”

(1)宏观作用

pH 值反映水的酸碱性,直接影响锅炉金属的腐蚀速率 ——pH 值越低,酸性越强,腐蚀速率越快;pH 值过高则可能导致锅炉内部产生碱性腐蚀。

(2)微观机理

pH<7(酸性):水中氢离子(H⁺)会与铁发生化学反应(Fe + 2H⁺ = Fe²⁺ + H₂↑),导致钢铁表面腐蚀穿孔;

pH 8.5-10.5(弱碱性):钢铁表面会生成致密的氢氧化铁(Fe (OH)₃)钝化膜,阻止腐蚀反应发生;

pH>11(强碱性):会引发 “苛性脆化”,导致锅炉焊缝处产生裂纹。

(3)标准检测方法

玻璃电极法(优先选用):使用精度≥0.01pH 的酸度计,直接测量水样 pH 值,检测时间≤2 分钟;

比色法:使用 pH 试纸或比色管,适用于现场快速筛查(精度 ±0.2pH)。

(4)关键数据

酸度计校准要求:每日使用前用标准缓冲液(pH=4.00、6.86、9.18)校准;

腐蚀速率关联:pH=7 时的腐蚀速率是 pH=9 时的 5 倍以上。

1.4 溶解氧:金属腐蚀的 “隐形杀手”

(1)宏观作用

溶解氧指水中溶解的氧气含量,是导致锅炉金属 “氧腐蚀” 的核心因素 —— 溶解氧与铁发生电化学腐蚀,生成红棕色的铁锈(Fe₂O₃・nH₂O),严重时导致管道壁厚减薄、泄漏。

(2)微观机理

氧气在锅炉高温高压环境下极具活性,在金属表面形成 “阳极腐蚀电池”:阳极(铁)发生氧化反应(Fe – 2e⁻ = Fe²⁺),阴极(氧气)发生还原反应(O₂ + 2H₂O + 4e⁻ = 4OH⁻),最终生成铁锈。

(3)标准检测方法

碘量法(GB/T 1576-2018 推荐):适用于溶解氧>0.1mg/L 的水样,检测误差≤±0.02mg/L;

电化学探头法:适用于现场实时监测,响应时间≤30 秒,精度 ±0.01mg/L。

(4)关键数据

高温环境影响:锅炉水温 100℃时,溶解氧腐蚀速率是常温下的 3 倍;

除氧效果要求:经除氧器处理后,给水溶解氧需≤0.05mg/L。

1.5 电导率:水质纯度的 “直观标尺”

(1)宏观作用

电导率反映水中离子总浓度(包括有害离子与有益离子),是衡量水质纯度的核心指标 —— 电导率越高,离子含量越多,腐蚀、结垢的风险越大,同时可能引发锅炉泄漏电流增大。

(2)微观机理

水中离子(如钙、镁、氯、钠等离子)具有导电能力,电导率数值与离子浓度呈正相关(单位:μS/cm)。电导率异常升高,往往意味着给水净化系统(如反渗透、离子交换器)失效。

(3)标准检测方法

使用电导率仪(精度≥0.1μS/cm):

校准:用标准氯化钾溶液(25℃时 1413μS/cm)校准仪器;

测量:将电极插入水样,待读数稳定后记录(温度补偿至 25℃)。

(4)关键数据

关联性:电导率与总溶解固体(TDS)的换算关系为 TDS(mg/L)≈ 0.55× 电导率(μS/cm);

异常阈值:电导率突然升高 20% 以上,需立即排查水源或净化系统故障。

1.6 氯离子:腐蚀与泄漏的 “危险信号”

(1)宏观作用

氯离子是导致锅炉金属 “点蚀” 的关键有害离子,具有极强的穿透性,能破坏金属表面的钝化膜,形成局部腐蚀坑,最终导致管道泄漏;同时,氯离子含量过高会加速应力腐蚀开裂。

(2)微观机理

氯离子吸附在金属钝化膜表面,形成局部高浓度区域,使钝化膜溶解破坏,露出的金属表面成为阳极,发生快速腐蚀(点蚀速率可达 0.1mm / 年)。

(3)标准检测方法

硝酸银滴定法(GB/T 1576-2018 推荐):

取 50mL 水样,加入硝酸调节 pH<7;

滴加铬酸钾指示剂,用 0.01mol/L 硝酸银标准溶液滴定至出现砖红色沉淀;

计算氯离子含量,单位:mg/L。

(4)关键数据

腐蚀临界值:氯离子>200mg/L 时,点蚀风险急剧上升;

特殊要求:不锈钢材质锅炉的氯离子含量需≤50mg/L(避免应力腐蚀)。

核心指标基础信息汇总表

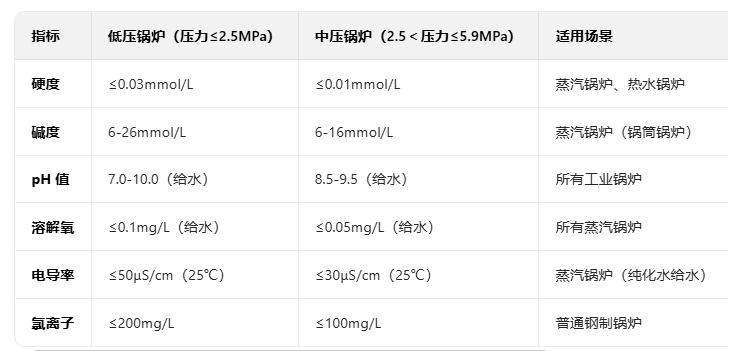

GB/T 1576-2018 标准重点梳理(强制要求 + 合规边界)

《GB/T 1576-2018 工业锅炉水质》是工业锅炉给水检测的法定依据,以下梳理核心指标的强制标准值、适用范围及合规要求,避免因标准理解偏差导致超标。

2.1 核心指标强制标准值(按锅炉类型分类)

2.2 标准关键合规要求

(1)检测频率强制要求

低压锅炉:硬度、pH 值每日检测 1 次;溶解氧、氯离子每周检测 2 次;电导率、碱度每周检测 1 次;

中压锅炉:所有指标每日检测 1 次;关键指标(溶解氧、氯离子)每 4 小时检测 1 次;

异常情况:水质波动时,需加密检测频率(如每 2 小时 1 次),直至指标稳定。

(2)采样与检测规范

采样点:需在给水总管、省煤器入口等关键位置设置采样点,采样前用待取水样冲洗采样瓶 3 次;

样品保存:水样采集后 2 小时内完成检测,如需延迟,需冷藏(0-4℃)保存,最长不超过 24 小时;

仪器校准:检测仪器需定期校准(pH 计、电导率仪每月校准 1 次;滴定用标准溶液每周标定 1 次)。

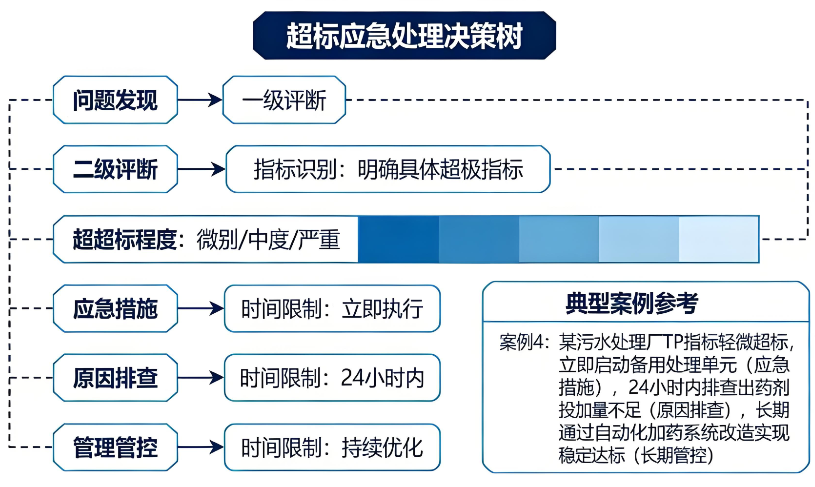

(3)超标处置原则

一级超标(轻微超标:超出标准值 10% 以内):立即加密检测,排查水源或操作因素,24 小时内恢复达标;

二级超标(中度超标:超出标准值 10%-30%):降低锅炉负荷,加强排污,4 小时内采取整改措施,直至达标;

三级超标(严重超标:超出标准值 30% 以上):立即停止锅炉运行,全面排查处理,达标后方可重新启动。

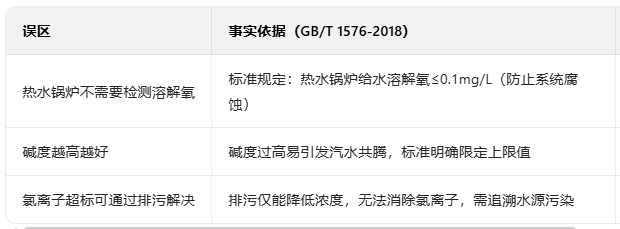

2.3 标准常见误区辨析

超标应急处理方案(分指标 + 案例 + 长期管控)

针对 6 个核心指标的超标场景,提供 “应急处置 - 原因排查 - 长期管控” 的全流程方案,结合真实案例让操作更具可复制性。

3.1 硬度超标:快速除垢 + 源头控制

(1)应急处置(24 小时内)

加强锅炉排污:增大连续排污量(排污率从 5% 提升至 10%),降低锅水硬度;

投加除垢剂:向给水系统投加磷酸三钠(投加量 50-100mg/L),使钙、镁离子生成水渣排出;

临时限制负荷:降低锅炉蒸发量,避免结垢部位过热。

(2)原因排查

水处理设备故障:离子交换器树脂失效(需再生或更换)、反洗不彻底;

原水硬度升高:检测原水水质,确认是否存在水源污染或季节性波动;

操作不当:再生剂投加量不足、再生周期过长。

(3)长期管控

建立树脂再生台账:每 7 天再生 1 次离子交换器,再生后检测出水硬度(需≤0.01mmol/L);

原水预处理:新增石英砂过滤器 + 活性炭过滤器,降低原水悬浮物,延长树脂使用寿命;

案例参考:某化工企业硬度超标(0.08mmol/L),通过更换失效树脂 + 优化再生工艺,3 天内恢复至 0.02mmol/L,后续 6 个月未再超标。

3.2 溶解氧超标:强化除氧 + 泄漏排查

(1)应急处置(4 小时内)

启动备用除氧器:若热力除氧器失效,切换至真空除氧器或化学除氧;

投加化学除氧剂:向给水投加联氨(投加量 10-20mg/L)或亚硫酸钠(投加量 50-100mg/L),快速降低溶解氧;

检查除氧器运行参数:确保除氧温度≥104℃、压力稳定(0.02MPa)。

(2)原因排查

除氧器故障:喷头堵塞、填料老化、排气阀泄漏;

给水系统泄漏:空气通过法兰、阀门密封处进入系统;

化学除氧剂投加不足:检测除氧剂残余量(联氨残余量需 0.05-0.1mg/L)。

(3)长期管控

定期维护除氧器:每 3 个月清洗喷头、更换老化填料,每月校验温度、压力仪表;

安装在线监测:在除氧器出口安装溶解氧在线监测仪,实时预警(设定阈值 0.05mg/L);

案例参考:某电厂溶解氧超标至 0.3mg/L,排查发现除氧器排气阀泄漏,更换阀门后投加联氨,2 小时内降至 0.04mg/L,后续通过在线监测实现实时管控。

3.3 氯离子超标:切断污染源 + 紧急排污

(1)应急处置(立即执行)

停止使用受污染水源:切换至备用原水或临时采购纯化水;

紧急排污:增大定期排污量,每 2 小时排污 1 次,每次排污时间 15 分钟;

检测腐蚀情况:检查锅炉管道焊缝、弯头处是否有腐蚀点蚀。

(2)原因排查

原水污染:检测原水中氯离子含量,确认是否存在工业废水混入;

水处理剂污染:排查反渗透膜杀菌剂、阻垢剂中的氯离子含量;

管道泄漏:检查凝汽器是否泄漏(循环水氯离子进入凝结水)。

(3)长期管控

原水在线监测:安装氯离子在线检测仪,设定报警阈值(100mg/L);

凝汽器泄漏防护:每季度进行氦气泄漏检测,更换老化密封垫片;

案例参考:某造纸厂氯离子超标至 350mg/L,追溯发现是反渗透膜杀菌剂含氯,更换无氯杀菌剂 + 紧急排污后,12 小时内降至 150mg/L,后续建立水处理剂准入制度(氯离子含量≤5mg/L)。

常见误区与操作规范(避坑指南)

4.1 检测操作常见误区

误区:用塑料瓶采集氯离子检测水样 → 事实:塑料会吸附氯离子,导致检测结果偏低 10%-15%,需用玻璃采样瓶;

误区:硬度检测时不做空白试验 → 事实:滴定用试剂含微量钙、镁离子,会导致结果偏高,需做空白校正;

误区:溶解氧检测后水样放置过久 → 事实:水样与空气接触会使溶解氧升高,需采集后立即检测(≤10 分钟)。

4.2 运维管理规范

建立水质检测台账:记录每日检测数据、仪器校准情况、超标处置过程,保存期≥1 年;

人员培训要求:检测人员需持证上岗,每半年参加 1 次 GB/T 1576-2018 标准培训;

应急演练:每季度开展 1 次超标应急演练,重点演练硬度、溶解氧、氯离子超标的处置流程。

总结与行动建议

工业锅炉给水的 6 个核心指标(硬度、碱度、pH 值、溶解氧、电导率、氯离子)是安全运行的 “生命线”,合规管控的核心逻辑是 “懂指标原理 + 守标准要求 + 会超标处置”。