文章由上海徽涛自动化设备有限公司提供

减压馏程测定仪是石油化工行业用于测定重质油品馏分组成的关键分析设备。其核心功能在于模拟减压蒸馏过程,通过精确控制温度和压力条件,将高沸点石油产品按不同温度区间分离,从而获取油品的馏程数据。

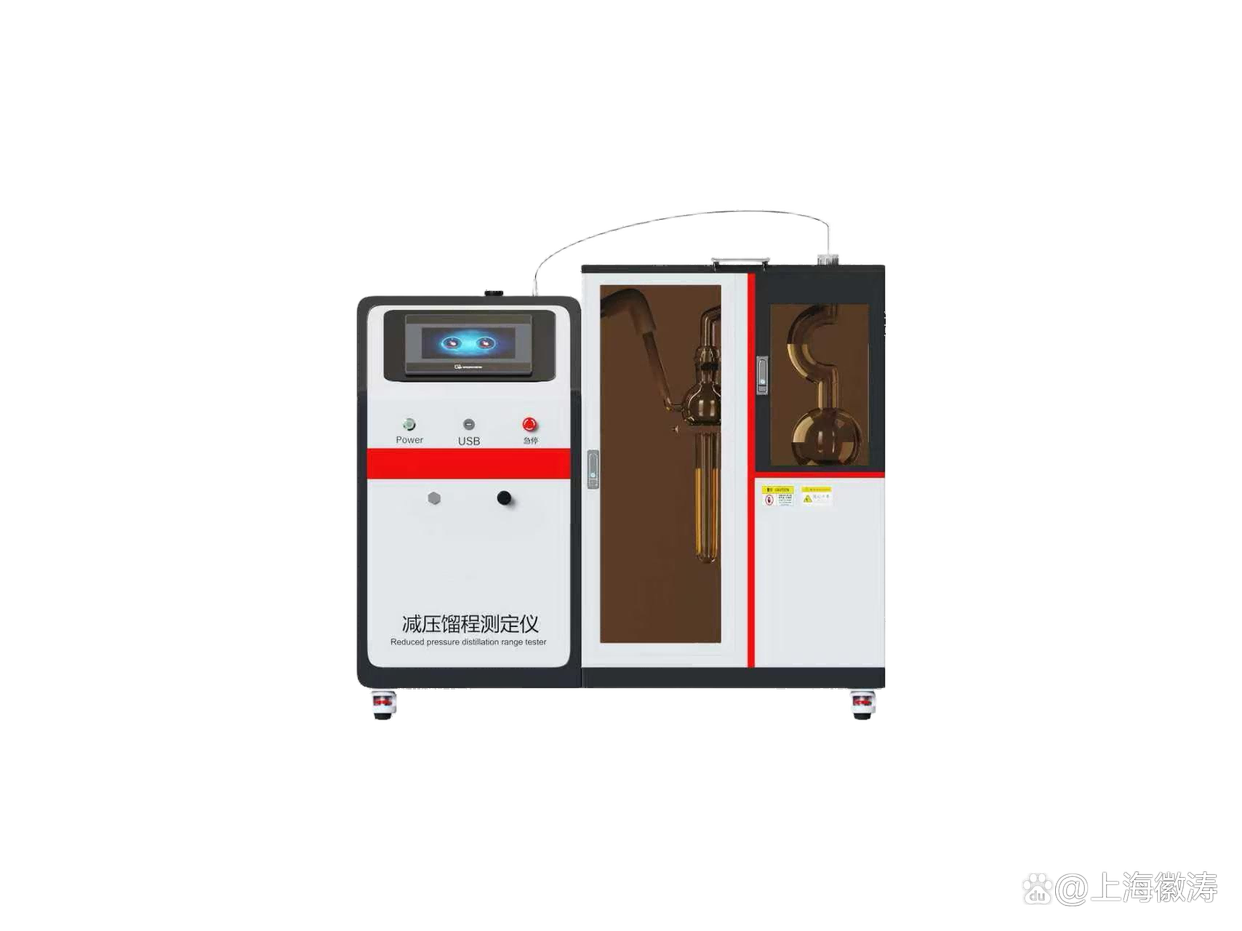

从结构组成来看,典型的减压馏程测定仪包含六大核心模块:蒸馏加热系统采用程序控温的金属浴或电热套,能够实现±0.5℃的控温精度;减压系统由真空泵、缓冲罐和精密压力调节阀组成,维持蒸馏过程在1.33-13.3kPa(10-100mmHg)的稳定低压环境;冷凝系统多采用双级制冷,确保高沸点馏分的完全冷凝;馏分收集装置配备自动切换的接收器,可实现多段馏分的精确分离;温度传感系统使用铂电阻温度计配合数字显示仪表,测量精度达0.1℃;现代仪器还集成数据采集模块,通过计算机实现全过程自动化控制。

工作原理方面,该设备基于减压状态下液体沸点降低的物理原理。当系统压力降至常压的1/10时,油品的沸点可降低约80-100℃。操作时,先将200mL油样装入蒸馏烧瓶,启动真空系统达到设定压力后开始程序升温。随着温度升高,油样中不同组分依次汽化,经冷凝后按预设温度间隔收集馏分。通过记录各馏分的体积百分比与对应温度,最终绘制出完整的减压馏程曲线。值得注意的是,为保证数据可比性,ASTM D1160和GB/T 9168等标准严格规定了加热速率、压力控制精度等参数。

在石油产品分析中,减压馏程数据具有多重应用价值。对于润滑油基础油,通过300-500℃减压馏程可以确定其黏度指数和挥发性;重质燃料油的350℃前馏出量直接影响燃烧性能;沥青材料的馏程特征则关系到软化点和延展性。某炼油厂的案例显示,通过优化减压馏程控制,使润滑油收率提高了3.2个百分点,年增效益超过1500万元。特殊设计的全自动机型更可实现无人值守连续检测,单次测定时间由传统方法的4小时缩短至90分钟。

未来发展趋势呈现三个方向:微型化方面,已有厂商推出仅需50mL样品的微型反应釜式测定仪;智能化程度提升体现在AI算法的应用,如通过历史数据预测最优蒸馏曲线;绿色化设计则引入闭环真空系统和废油回收装置。这些创新将推动减压馏程测定技术向更高效、更精准、更环保的方向发展,为石油加工行业的提质增效持续提供技术支持。