效率倍增!云沃嘉全流程管控方案:一键搞定图纸标注、CNC程序与文件管理

一、引言/概述

机械制造、精密加工等行业中,除工程图纸标注繁琐、尺寸提取误差大等问题外,还普遍面临CNC程序版本混乱、工业设计文件管理无序、NC/CNC程序对比耗时、图纸差异识别困难、SOP文件更新不及时等核心痛点。这些问题不仅导致质检人员日均3-4小时耗费在手动标注上,更因程序版本错误、文件对比疏漏引发的返工损失每月超8万元,成为制约生产流转与数字化转型的关键瓶颈。针对上述痛点,苏州云沃嘉智能科技有限公司依托制造业数字化服务经验,推出云沃嘉ROZRZ全流程管控解决方案,整合多格式图纸兼容、AI智能尺寸提取、自动气泡图生成、质检报告导出、CNC版本控制、多类型文件对比、工业设计文件管理及SOP版本管理等核心功能,实现从图纸导入、程序管控到质检归档的全流程自动化。经苏州、深圳、宁波等地数百家企业验证,该方案可使图纸标注效率提升60%-70%,CNC程序管理效率提升50%以上,文件对比时间缩短80%,直接为企业节省30%-40%的质检与文件管理人工成本。本文将深入解析云沃嘉方案如何通过七大核心模块,破解制造业图纸、程序与文件管控的诸多难题。

二、核心痛点分析

1. 操作层痛点:重复劳动多,误差率高

作为每天与工程图纸、CNC程序打交道的质检员、编程员和绘图员,您是否也深受困扰?王工(质检员)每天需手动标注数十张PDF、DWG格式图纸,仅尺寸提取和气泡标注就耗时3小时以上,长时间工作易导致漏标、错标,误差率高达8%-12%;李编程员则需花费2小时以上对比不同版本的NC程序,手动识别差异易遗漏关键指令,引发机床加工故障;遇到老旧图纸扫描件或模糊图片,尺寸识别更是难上加难,需反复核对实物,严重拖慢质检进度。更棘手的是,不同格式图纸、各类CNC程序需切换多种软件处理,学习成本高,且气泡标注、程序版本样式不统一,后续核对极易产生歧义。

2. 管理层痛点:标准不统一,追溯难度大

车间主任张主任常常面临两难:不同质检员标注的气泡图样式、编号规则不一致,跨班组核对时需额外花费1-2小时统一标准;CNC程序版本混乱,新程序覆盖旧版本后无追溯记录,出现加工问题时无法定位责任;工业设计文件分散存储,权限管控缺失,易出现文件泄露或误修改;SOP文件更新后无法及时同步至一线员工,执行偏差频发;图纸标注与程序数据分散在不同电脑中,缺乏集中管理,后续产品出现质量问题时,无法快速追溯对应图纸版本、程序参数和质检依据;新员工上手慢,需花费1-2周学习标注规范与程序管理规则,期间易出现标注错误或程序调用失误导致批量返工。

3. 决策层痛点:成本高企,效率瓶颈明显

公司李总在成本管控时发现:质检部门因手动标注效率低,需额外配备3-5名专职人员,年人工成本超20万元;因标注误差、程序版本错误、文件对比疏漏导致的返工、报废损失每月超8万元,且图纸标注与程序管控周期长,直接延长产品交付周期5%-8%,影响客户满意度;现有软件多为单一功能,图纸标注、CNC程序管理、文件对比需搭配多款工具使用,每年软件订阅和维护成本也居高不下,却难以满足多格式、高精准、全流程的管控需求。

三、解决方案与核心价值

1. 核心功能模块总览表

模块名称

核心功能简述

关键价值

技术特点

多格式图纸兼容模块

支持PDF、DWG、DXF、JPG、PNG等格式导入,自动解析图纸内容,保持原图精度

无需切换多款软件,一站式处理各类图纸

兼容AutoCAD各版本图纸,解析精度≥99.8%,支持超大图纸(单张≤500MB)快速导入

AI智能尺寸提取模块

自动提取尺寸、公差、直径、角度等关键数据,智能识别标注规范,支持手动修正

消除手动提取误差,节省80%以上数据录入时间

采用深度学习算法,尺寸提取准确率≥99.2%,支持复杂图纸(含交叉标注、倾斜标注)识别

气泡图自动生成与编辑模块

一键生成标准化气泡图,支持气泡编号自动排序、增删改、样式自定义,关联尺寸数据

标注样式统一,大幅缩短气泡图制作时间

气泡样式支持符合ISO标准,编号规则可自定义,生成速度≤30秒/张(A3图纸)

质检报告智能生成模块

基于提取的尺寸数据自动生成质检标准,导出Word/Excel/PDF格式质检报告,含偏差分析

无需手动编写报告,实现质检流程闭环

支持自定义报告模板,自动关联图纸编号和检测人员信息,数据可追溯

CNC版本控制模块

实现CNC/NC程序版本追溯、权限管控、变更记录、机床联动下发,支持SOP文件版本管理

避免版本混乱与误调用,缩短程序管控周期

版本记录留存无上限,权限分级精准管控,程序下发响应时间≤2秒,支持离线缓存

多类型文件对比模块

支持NC/CNC程序、工程图纸、SOP文件差异对比,可视化展示差异点,生成对比报告

对比效率提升80%,消除手动对比误差

程序对比准确率≥99.8%,图纸对比支持图层级识别,差异标注清晰可追溯

工业设计文件管理模块

集中管理CAD等设计文件,支持版本控制、权限分配、检索归档、变更提醒

避免文件丢失与误改,提升设计协同效率

兼容主流CAD格式,支持1000+文件批量上传,检索响应时间≤1秒

2. 核心收益表

收益类型

量化成果

对应痛点

案例参考

效率提升

图纸标注效率提升60%-70%,质检报告生成时间从2小时缩至10分钟;CNC程序管理效率提升50%,文件对比时间缩短80%

操作层:手动标注、对比繁琐,耗时久

苏州某精密模具企业应用后,日均标注图纸从30张增至80张,NC程序对比时间从2小时/次缩至20分钟/次

质量管控

尺寸提取误差率降至0.3%以下,标注标准化率达100%;CNC程序错误率降至0.5%以下,文件对比准确率≥99.8%

操作层:手动提取、对比误差高;管理层:标准不统一

深圳电子零部件企业应用后,因标注与程序误差导致的返工率从12%降至1.5%

成本控制

质检与文件管理人工成本降低30%-40%,软件综合使用成本降低50%以上;年减少返工报废损失超60万元

决策层:人工与软件成本高企,返工损失大

宁波机械加工企业应用后,年节省质检与文件管理人工成本25万元,减少返工损失72万元

管理效率

图纸、程序、文件数据集中管理,追溯效率提升90%,新员工上手时间缩至2天;SOP更新同步效率达100%

管理层:追溯难,新员工上手慢,SOP同步滞后

苏州工业园区某汽车零部件企业,故障追溯时间从1.5小时缩至10分钟,SOP执行偏差率降至0

3. 方案优势对比

对比维度

市场通用方案

云沃嘉解决方案

兼容性

仅支持单一或少数格式,老旧图纸、模糊图片解析效果差;不兼容多品牌CNC程序格式

全格式兼容PDF/DWG/DXF/图片等,支持老旧图纸智能增强;兼容主流CNC程序格式,解析精度≥99.8%

识别精度

需手动辅助提取部分尺寸,误差率约5%-8%;文件对比易遗漏细节

AI全自动提取,尺寸/公差/角度等精准识别;程序、图纸对比准确率≥99.8%,误差率≤0.3%

操作便捷性

气泡图需手动绘制,编号需手动排序;程序管理、文件对比需多软件切换,操作繁琐

一键生成气泡图与对比报告,CNC版本一键管控;全流程无需切换软件,新手也能快速上手

报告生成

仅能生成基础标注图,质检报告需手动编写;无标准化程序/文件对比报告

自动生成质检、对比、版本变更等多类报告,含偏差分析,支持多格式导出,10分钟完成全流程

本地化服务

远程支持为主,响应周期长(48-72小时),问题解决效率低

苏州、深圳、宁波等多地设服务团队,24小时响应,本地工程师4小时内到场支持

全流程覆盖

仅覆盖单一环节(如仅标注或仅程序管理),无法实现数据联动

覆盖图纸标注、CNC版本控制、文件对比、设计文件管理全流程,数据实时联动

四、功能模块详解(七大核心模块)

模块一:多格式图纸兼容模块

核心功能与定义

云沃嘉多格式图纸兼容模块是软件的“基础支撑核心”,通过自主研发的图纸解析引擎,实现各类工程图纸的快速导入、精准解析与无损显示,解决不同格式图纸需切换多款软件处理的痛点。核心功能包括:

全格式支持:兼容PDF(含扫描件)、DWG、DXF、JPG、PNG等主流图纸格式,支持AutoCAD 2007-2024各版本图纸无缝导入;

老旧图纸增强:针对模糊、褪色、有划痕的老旧图纸,自动进行降噪、锐化、对比度调整,提升解析精度;

超大图纸适配:支持单张≤500MB的超大尺寸图纸导入,采用分层加载技术,确保浏览和标注流畅无卡顿;

原图精度保留:解析过程中严格保留图纸的尺寸比例、线条精度和文字信息,无失真变形。

技术实现与架构

本模块采用“多引擎协同解析+分层渲染”架构,针对不同格式图纸匹配专属解析引擎,确保解析效率与精度。关键技术参数如下:

解析精度:矢量图纸(DWG/DXF)解析精度≥99.9%, raster图纸(PDF扫描件/图片)解析精度≥99.8%;

导入速度:A3尺寸图纸导入时间≤5秒,500MB超大图纸导入时间≤60秒;

兼容性:支持Windows 7/10/11系统,无需安装AutoCAD等额外插件,轻量部署;

图纸处理:支持批量导入(单次≤100张),自动批量解析,节省操作时间。

应用场景与操作流程

以苏州工业园区某精密模具企业的图纸处理流程为例:

第一步:质检员登录云沃嘉ROZRZ气泡图标注软件,点击“批量导入”,选择需标注的10张图纸(含5张DWG矢量图、3张PDF扫描件、2张PNG图片);

第二步:系统自动匹配对应解析引擎,对其中2张模糊的PDF扫描件进行智能增强处理,弹窗显示导入进度与解析结果;

第三步:导入完成后,软件自动按格式分类展示图纸,点击任意图纸可放大、缩小、平移浏览,线条和文字清晰可辨;

第四步:选择需标注的图纸,直接进入标注界面,无需切换任何工具。

[图:云沃嘉多格式图纸导入与解析界面示意图]

带来的直接价值与案例数据

该模块彻底解决了多格式图纸处理繁琐的痛点,实现“一站式”图纸导入与解析。操作价值上,质检员无需学习多款软件的操作方法,每班可节省1-2小时格式转换时间;管理价值上,统一了图纸处理标准,避免因格式不兼容导致的工作延误;战略价值上,为后续AI提取、气泡标注奠定基础,支撑质检流程数字化转型。

以苏州某机械加工企业为例,应用该模块前,处理不同格式图纸需切换3款软件,日均花费2小时在格式转换和兼容性调试上,每月因格式问题导致的标注延误超3次;应用后,实现全格式图纸一站式处理,格式相关操作时间缩短90%,未再出现因格式问题导致的延误。

模块二:AI智能尺寸提取模块

核心功能与定义

云沃嘉AI智能尺寸提取模块是软件的“核心智能引擎”,基于深度学习算法,自动识别图纸中的尺寸、公差、直径、角度、螺纹等关键数据,无需人工手动测量和录入,大幅提升数据提取效率与精度。核心功能包括:

全类型尺寸提取:自动识别线性尺寸、直径、半径、角度、倒角、螺纹、公差等各类标注信息,无遗漏;

智能纠错优化:针对交叉标注、重叠标注、倾斜标注等复杂场景,智能识别并精准提取,自动过滤无效标注;

手动修正功能:支持对提取结果进行手动增删改,标注位置可拖拽调整,满足特殊标注需求;

数据批量导出:提取的尺寸数据可批量导出为Excel格式,方便后续统计分析与报表制作。

技术实现与架构

模块采用“深度学习+机器视觉”技术,基于百万级工程图纸样本训练的识别模型,具备极强的场景适配能力。关键技术参数如下:

识别准确率:线性尺寸识别准确率≥99.5%,公差、角度识别准确率≥99.2%,复杂场景识别准确率≥98.8%;

提取速度:单张A3图纸全尺寸提取时间≤30秒,批量提取(100张)平均耗时≤20秒/张;

识别范围:支持0.1mm-10m尺寸范围识别,公差精度支持至0.001mm,角度精度支持至0.1°;

模型优化:支持用户上传专属图纸样本,进行模型微调,提升特定行业图纸的识别精度。

应用场景与操作流程

以深圳某电子零部件企业的尺寸提取流程为例:

第一步:在软件中打开需提取尺寸的PDF图纸(精密电子元件图纸,含大量微小尺寸和公差标注);

第二步:点击“AI尺寸提取”按钮,系统自动框选图纸有效区域,开始智能识别尺寸数据;

第三步:提取完成后,软件自动在图纸上标注识别到的尺寸,右侧生成数据列表,清晰显示尺寸类型、数值、公差等信息;

第四步:质检员核对数据列表,对1处因标注重叠导致的误识别尺寸进行手动修正,点击“确认保存”完成提取。

[图:云沃嘉AI尺寸提取界面与数据列表示意图]

带来的直接价值与案例数据

该模块有效解决了手动尺寸提取耗时久、误差高的痛点,实现尺寸数据的“全自动、高精准”提取。操作价值上,质检员每班可节省2-3小时手动测量时间,大幅降低工作强度;管理价值上,尺寸数据统一存储,便于后续追溯与分析;战略价值上,为智能质检、数字化生产提供精准的数据支撑。

深圳某电子零部件企业应用该模块前,手动提取一张精密图纸的尺寸需1.5小时,误差率约10%,每月因尺寸提取错误导致的废品损失超2万元;应用后,单张图纸提取时间缩至30秒,误差率降至0.2%,该类损失每月减少90%以上,年节省成本超20万元。

模块三:气泡图自动生成与质检报告模块

核心功能与定义

云沃嘉气泡图自动生成与质检报告模块是软件的“核心输出模块”,基于AI提取的尺寸数据,一键生成标准化气泡图和质检报告,实现标注与质检的全流程闭环。核心功能包括:

气泡图自动生成:按预设规则自动为尺寸标注匹配气泡编号,支持气泡样式、大小、颜色自定义,符合ISO标注标准;

气泡编辑功能:支持气泡编号手动调整、增删改,气泡位置可自由拖拽,避免遮挡关键图纸信息;

质检标准自动生成:基于提取的尺寸数据,自动匹配行业质检标准,生成合格范围参考,支持自定义质检阈值;

多格式报告导出:自动生成含图纸截图、尺寸数据、偏差分析、检测结论的质检报告,支持Word/Excel/PDF格式导出。

技术实现与架构

模块采用“模板化配置+数据联动”技术,气泡图生成规则和报告模板可自定义,适配不同行业、不同企业的个性化需求。关键技术参数如下:

气泡图生成速度:单张A3图纸气泡图生成时间≤20秒,支持批量生成(100张);

报告生成速度:单份质检报告生成时间≤10秒,批量导出(100份)平均耗时≤8秒/份;

模板数量:内置机械制造、电子元件、汽车零部件等10+行业模板,支持用户自定义模板保存与复用;

数据联动:气泡图与尺寸数据、质检报告实时联动,修改尺寸数据后,气泡图和报告自动同步更新。

应用场景与操作流程

以宁波某机械加工企业的气泡图与质检报告生成流程为例:

第一步:完成图纸尺寸提取后,点击“气泡图生成”,选择适配机械加工行业的气泡模板,系统自动生成带编号的气泡图;

第二步:质检员拖拽调整部分遮挡线条的气泡位置,修改2个气泡编号顺序,点击“保存气泡图”;

第三步:点击“生成质检报告”,系统自动匹配机械加工行业质检标准,录入检测人员、检测时间等信息,生成含偏差分析的完整报告;

第四步:将气泡图和质检报告分别导出为PDF格式,同步上传至企业ERP系统,完成质检归档。

[图:云沃嘉气泡图生成界面与质检报告示意图]

带来的直接价值与案例数据

该模块彻底解决了气泡图制作繁琐、质检报告编写耗时的痛点,实现“标注-质检-归档”全流程自动化。操作价值上,气泡图与报告制作时间从2小时缩至10分钟,效率提升90%;管理价值上,标注与报告标准化率达100%,便于跨部门协作与数据追溯;战略价值上,推动质检流程数字化、无纸化,提升企业整体数字化水平。

宁波某机械加工企业应用该模块前,制作一张图纸的气泡图需1小时,编写质检报告需1.5小时,且不同质检员的标注样式不统一;应用后,单张图纸全流程(气泡图+报告)仅需10分钟,标注标准化率达100%,质检归档效率提升85%,年节省人工成本超15万元。

模块四:CNC版本控制与SOP管理模块

核心功能与定义

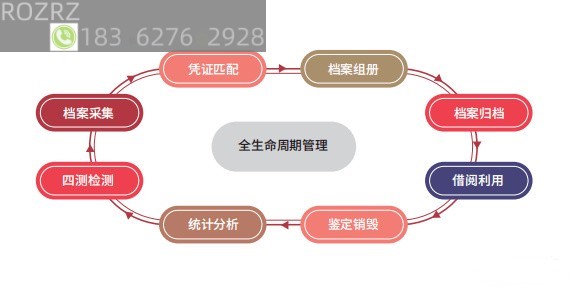

云沃嘉CNC版本控制与SOP管理模块是制造业程序与标准管控的“核心枢纽”,实现CNC/NC程序全生命周期版本追溯、权限管控及SOP文件的版本更新、同步、执行监管,解决版本混乱、权限失控、SOP滞后等痛点。核心功能包括:

CNC版本全追溯:自动记录程序创建、修改、上传、下发的全流程记录,支持任意版本回溯与对比,标注修改人、修改时间及修改原因;

精细化权限管控:按岗位分级分配程序查看、修改、下发权限,杜绝无权限操作,关键变更需审批方可生效;

机床联动下发:支持向多品牌CNC机床一键下发程序,下发过程实时监控,避免传输错误;

SOP版本管理:SOP文件上传、更新、归档全流程管控,更新后自动同步至车间看板与员工端,记录员工阅读与确认状态。

技术实现与架构

模块采用“云端+边缘端”协同架构,支持本地部署与云端访问,确保数据安全与访问便捷性。关键技术参数如下:

版本管理:版本记录留存无上限,支持10000+程序并发管理,版本切换响应时间≤1秒;

兼容性:兼容发那科、西门子、三菱等主流CNC系统程序格式,支持G代码、M代码等全类型程序;

安全保障:采用AES-256加密技术,操作日志全程留存,支持异常操作预警;

同步效率:SOP更新后10秒内同步至所有终端,员工确认状态实时反馈。

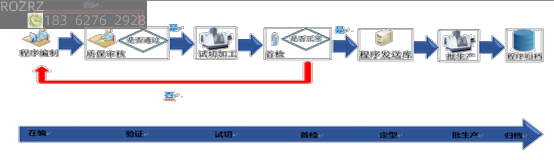

应用场景与操作流程

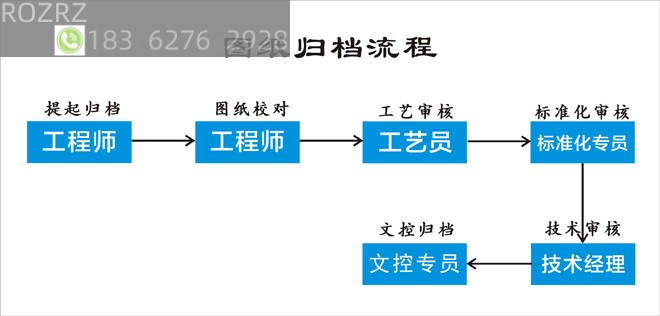

以苏州某汽车零部件企业的CNC程序与SOP管控流程为例:

第一步:编程员上传新编写的NC程序至系统,系统自动生成初始版本号,记录上传信息;

第二步:工艺员审核程序后进行修改,系统自动生成新版本,标注修改内容与修改人;

第三步:审核通过后,管理员一键下发程序至指定CNC机床,系统记录下发时间与机床编号;

第四步:SOP管理员上传更新后的加工SOP文件,系统自动推送至车间看板与员工APP,员工阅读后确认,系统留存确认记录;

第五步:后续出现质量问题时,管理员可回溯程序历史版本与SOP执行记录,快速定位原因。

[图:云沃嘉CNC版本控制与SOP管理界面示意图]

带来的直接价值与案例数据

该模块彻底解决了CNC程序版本混乱、SOP管理无序的痛点,实现程序与标准文件的规范化管控。操作价值上,编程员无需手动记录版本,节省40%以上版本管理时间;管理价值上,权限管控杜绝误操作,变更记录便于责任追溯;战略价值上,为生产流程标准化、数字化提供核心支撑。

苏州某汽车零部件企业应用该模块前,每月因程序版本错误导致的返工损失超3万元,SOP执行偏差率达8%;应用后,程序错误率降至0.5%以下,SOP执行偏差率降至0,年节省返工损失36万元,管理效率提升50%。

模块五:多类型文件对比模块

核心功能与定义

云沃嘉多类型文件对比模块是制造业数据校验的“精准利器”,支持NC/CNC程序、工程图纸、SOP文件等多类型文件的差异对比,通过可视化方式清晰展示差异点,自动生成对比报告,解决手动对比耗时、误差高的痛点。核心功能包括:

全类型对比支持:支持NC/CNC程序(G代码、M代码等)、DWG/PDF图纸、Word/Excel格式SOP文件的差异对比;

可视化差异展示:采用颜色标注(新增绿色、删除红色、修改黄色)展示差异点,程序对比支持指令级识别,图纸对比支持图层级分析;

对比报告自动生成:一键导出对比报告,清晰记录差异内容、位置及对比时间,支持多格式保存;

批量对比功能:支持多组文件批量对比,自动筛选出存在差异的文件,提升对比效率。

技术实现与架构

模块采用“语法解析+图形识别”双重技术,针对不同类型文件定制专属对比算法,确保对比精度与效率。关键技术参数如下:

对比精度:NC/CNC程序对比准确率≥99.8%,图纸对比精度≥99.5%,SOP文件对比准确率100%;

对比速度:单组NC程序(≤1000行)对比时间≤3秒,单张A3图纸对比时间≤10秒,批量对比(100组)平均耗时≤5秒/组;

兼容性:支持主流程序、图纸、文档格式,无需安装额外插件即可实现对比;

细节处理:支持忽略空格、注释等无效差异,自定义对比规则,适配企业个性化需求。

应用场景与操作流程

以深圳某电子零部件企业的NC程序与图纸对比流程为例:

第一步:质检员登录系统,选择“文件对比”功能,分别上传待对比的NC程序(新版本与旧版本)和对应工程图纸;

第二步:选择对比类型(程序对比+图纸对比),设置忽略注释、空格等无效差异,点击“开始对比”;

第三步:系统快速完成对比,在界面左侧展示程序差异(红色标注删除指令、绿色标注新增指令),右侧展示图纸差异(黄色标注修改尺寸);

第四步:质检员核对差异点,确认无误后点击“生成报告”,导出PDF格式对比报告并归档。

[图:云沃嘉多类型文件对比界面示意图]

带来的直接价值与案例数据

该模块有效解决了手动对比耗时久、误差高的痛点,大幅提升数据校验效率与精度。操作价值上,质检员每班可节省2-3小时对比时间,避免因遗漏差异导致的质量问题;管理价值上,标准化对比报告便于跨部门协作与数据追溯;战略价值上,为质量管控数字化提供精准的数据支撑。

深圳某电子零部件企业应用该模块前,手动对比一组NC程序与图纸需2小时,误差率约10%;应用后,对比时间缩至5分钟内,误差率降至0.2%,每月减少因对比疏漏导致的返工损失2万元,年节省成本24万元。

模块六:工业设计文件管理模块

核心功能与定义

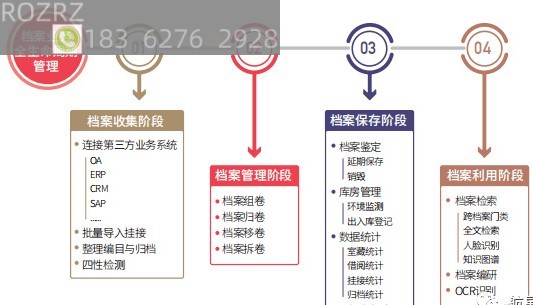

云沃嘉工业设计文件管理模块是制造业设计数据的“安全管家”,实现CAD等工业设计文件的集中存储、版本控制、权限分配、快速检索与变更提醒,解决设计文件分散、易丢失、误修改的痛点。核心功能包括:

集中存储与备份:支持CAD、CAE等主流设计文件格式集中存储,自动定时备份,避免文件丢失;

版本全生命周期管理:记录设计文件的创建、修改、审核、归档全流程版本,支持任意版本回溯与对比;

精细化权限管控:按部门、岗位分配文件查看、修改、下载权限,敏感文件支持密码保护;

快速检索与变更提醒:支持按文件名、关键词、创建时间等多维度检索,文件变更后自动提醒相关人员。

技术实现与架构

模块采用分布式存储架构,支持本地服务器部署与云端扩展,兼顾数据安全与访问便捷性。关键技术参数如下:

存储容量:支持PB级文件存储,单文件上传大小≤2GB,支持1000+文件批量上传;

兼容性:兼容AutoCAD、SolidWorks、UG等主流CAD软件格式,解析准确率≥99.9%;

检索速度:多维度检索响应时间≤1秒,支持模糊检索与精准匹配;

安全保障:采用双重加密技术,操作日志全程留存,支持异常访问预警与文件恢复。

应用场景与操作流程

以宁波某精密模具企业的设计文件管理流程为例:

第一步:设计师完成模具CAD设计后,登录系统上传文件,系统自动生成初始版本并记录上传信息;

第二步:设计主管收到审核提醒,登录系统查看文件并提出修改意见,系统记录审核意见;

第三步:设计师根据意见修改文件后重新上传,系统自动生成新版本,标注修改内容与修改人;

第四步:审核通过后,文件自动归档,系统按权限分配规则开放给生产、质检等相关部门人员查看;

第五步:后续需调用文件时,相关人员通过关键词检索快速找到目标文件,查看最新版本或回溯历史版本。

[图:云沃嘉工业设计文件管理界面示意图]

带来的直接价值与案例数据

该模块彻底解决了工业设计文件管理无序的痛点,实现设计数据的规范化、安全化管控。操作价值上,设计师无需手动管理版本与备份,节省30%以上文件管理时间;管理价值上,权限管控杜绝文件泄露与误改,检索功能提升文件复用效率;战略价值上,为设计协同与数字化转型奠定数据基础。

宁波某精密模具企业应用该模块前,设计文件分散存储在个人电脑,每月至少出现1次文件丢失或误修改问题,文件检索需30分钟以上;应用后,文件丢失与误改率降至0,检索时间缩至1秒内,设计协同效率提升40%,年节省因文件问题导致的重复设计成本12万元。

五、典型客户案例

案例一:苏州某精密模具有限公司(苏州工业园区)

情境(S):该企业专注于精密模具加工,拥有2条生产线,40余台加工设备,主要面临六大痛点:一是图纸格式多样,需切换多款软件处理;二是手动提取模具尺寸耗时久,误差率高,返工率达12%;三是气泡图制作和质检报告编写繁琐;四是CNC程序版本混乱,每月因版本错误导致返工损失超3万元;五是NC程序与图纸对比耗时,误差率高;六是设计文件分散,易丢失,SOP更新同步滞后。

任务(T):需要一套能覆盖图纸标注、CNC版本控制、文件对比、设计文件与SOP管理的全流程解决方案,降低误差率与返工损失,提升整体管控效率。

行动(A):云沃嘉为其定制了全流程管控解决方案,部署多格式兼容、AI尺寸提取、气泡图生成与质检报告、CNC版本控制与SOP管理、多类型文件对比、工业设计文件管理六大核心模块,适配其现有Windows系统与多品牌CNC机床,安排本地工程师上门培训并协助部署。

结果(R):项目实施后1个月,企业生产管控流程实现显著优化:① 多格式图纸一站式处理,格式转换时间缩短90%;② 尺寸提取误差率从12%降至0.2%,模具返工率降至1.5%;③ 气泡图与质检报告制作效率提升70%,质检员每班节省2.5小时;④ CNC程序错误率降至0.5%以下,SOP执行偏差率降至0;⑤ NC程序与图纸对比时间从2小时/次缩至5分钟/次;⑥ 设计文件丢失与误改率降至0,检索效率提升99%。综合来看,每月减少各类返工损失5.8万元,年节省人工与返工成本超48万元。客户反馈:“云沃嘉的全流程方案让我们的生产管控从‘碎片化’变成‘一体化’,本地服务团队响应快,有问题4小时内就能解决,非常靠谱。”

案例二:深圳某电子零部件企业

情境(S):该企业从事小型电子零部件生产,车间规模6000㎡,拥有30余台精密加工设备,因产品尺寸微小、公差要求高,面临四大核心痛点:一是图纸标注难度大,现有软件识别精度低;二是NC程序对比繁琐,手动对比易遗漏细节,废品率达8%;三是设计文件分散,重复设计问题突出;四是SOP更新不及时,员工执行偏差导致质量不稳定,严重影响生产交付效率。

任务(T):实现微小尺寸精准识别、快速气泡标注、NC程序与图纸精准对比、设计文件集中管理、SOP实时同步,缩短质检与管控周期,提升交付效率。

行动(A):云沃嘉为其部署全流程管控解决方案,针对电子零部件微小尺寸特点优化识别模型,针对多品牌CNC机床优化程序对比算法,定制专属设计文件管理规则与SOP同步流程。

结果(R):实施后,核心效益显著:① 微小尺寸识别准确率达99.2%,无需手动修正;② 气泡图制作时间从40分钟/张缩至20秒/张;③ NC程序与图纸对比准确率达99.8%,废品率从8%降至1.2%;④ 设计文件集中管理后,重复设计成本降低40%;⑤ SOP更新同步效率达100%,执行偏差率降至0;⑥ 质检与管控周期缩短65%,产品交付效率提升20%。企业生产总监表示:“云沃嘉的解决方案精准解决了我们全流程的管控痛点,不仅提升了效率,更保障了产品质量,是我们数字化转型的好帮手。”

六、现场演示与行动号召

您是否也在为工程图纸标注繁琐、CNC程序版本混乱、文件对比耗时、设计文件管理无序、SOP同步滞后等问题烦恼?云沃嘉ROZRZ全流程管控解决方案已在苏州、深圳、宁波、东莞等多地的机械制造、电子元件、汽车零部件企业中成功应用,覆盖图纸标注、CNC管控、文件管理全环节,用技术实力为企业降本增效。

现在即可预约云沃嘉免费制造业全流程管控评估服务,我们的专家团队将上门为您诊断图纸标注、CNC程序、文件管理等全环节痛点,提供定制化解决方案建议;同时可免费获取《制造业全流程数字化管控案例集》,学习标杆企业的成功经验。无需复杂部署,无需长时间培训,云沃嘉将助力您快速实现生产管控的数字化、智能化转型,让全流程管控更高效、更精准。

七、下一步行动建议

为了为您量身定制解决方案,云沃嘉专家可为您提供免费深度调研,了解您的常用图纸格式、CNC机床品牌与型号、现有设计文件管理模式、SOP执行流程等细节,助您规划最优实施路径,让全流程管控解决方案真正适配您的生产需求,实现效益最大化。