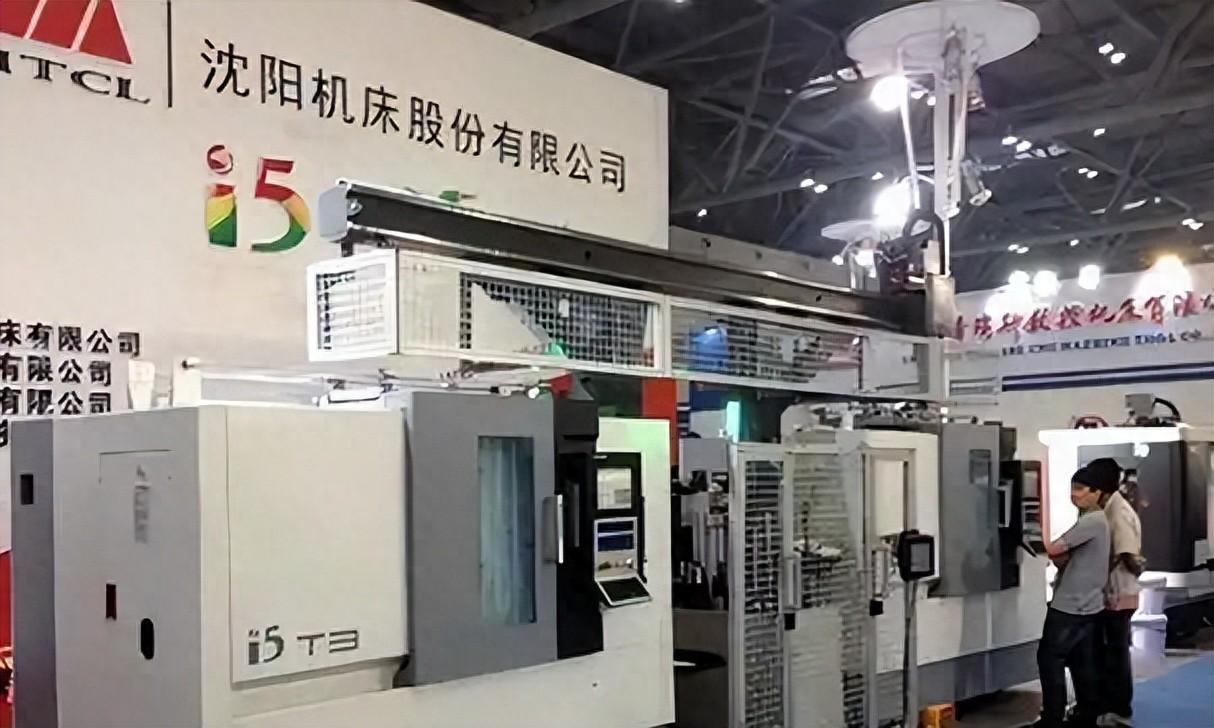

产值消费双登全球第一,中国机床却陷18家骨干国企陨落困局,被卡脖子的工业母机,凭何打响复兴之战? 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 机床被称作工业母机,是制造机器的机器,其发展水平直接决定着一个国家的工业硬实力。中国机床产业早已拿下产值和消费额全球第一的成绩,成为全球重要的机床生产与消费大国。 但这份亮眼的规模成绩单背后,藏着行业难以言说的痛。曾代表中国机床最高水准的18家骨干国企近乎全军覆没,沈阳机床、大连机床的轰然倒下更是触目惊心。 这些老牌国企的衰败,从来都不是单一原因造成的。有的深陷体制臃肿的泥潭,一味追求产能扩张却忽视技术研发,最终走向虚胖式破产。 有的迷失在资本炒作的漩涡中,核心部件长期依赖外购,看似规模庞大实则技术空心化,失去了工业发展的核心根基。究其根本,所有衰败的根源都是偏离了制造业脚踏实地的发展本质。 国企的集体陨落,更是中国机床行业大而不强的真实写照。国产机床长期被国外核心技术卡脖子,高档数控系统等关键部件70%依赖进口,这直接导致行业毛利率被大幅压缩。 全行业平均利润率低至2.6%,大量利润被国外企业拿走,国内企业只能在中低端市场陷入同质化的价格战。而这一切,都与早年急功近利的“以市场换技术”思维密不可分。 曾经,中国机床企业寄希望于通过中外合作、市场开放换来核心技术,却屡屡遭遇国外的技术封锁。沈阳机床耗资上亿引入的数控技术,因外方隐藏核心源代码最终沦为废品。 大连光洋进口日本机床时,更是被加上装机地点、用途限定的霸王条款,擅自挪动便会被远程锁机。市场让出去了,技术却始终没有换来,反而让部分企业失去了自主创新的动力。 在这样的行业困境中,中国机床并没有就此沉沦,而是在阵痛中迎来了曙光。一批本土企业扛起了自主创新的大旗,科德数控、华中数控等企业实现了关键技术的突破性进展。 科德数控的五轴机床国产化率超90%,核心部件自主配套率达85%,成功打破国外垄断,在航空发动机叶片等高端制造领域规模化装机。华中数控研发的“华中10型”智能数控系统,集成AI芯片与大模型,将编程时间从半小时缩短至三分钟。 这些技术突破,让国产机床摆脱了对国外核心部件的依赖,也让行业看到了突破卡脖子困境的希望。而那些倒下的老牌国企,也在重组后迎来了新生,重新聚焦技术研发。 通用技术集团整合了沈阳机床、大连机床等7家老牌机床企业,构建起完整的产品供给体系,旗下企业全部实现盈利。重组后的国企褪去了过往的浮躁,加大研发投入,重新回归机床制造的主业。 政策的加持更是为中国机床的复兴添上了一把火。工业母机高质量发展行动、产业投资基金、税收优惠等一系列政策相继推出,为行业发展注入强劲动力。 新型举国体制的优势充分发挥,企业、高校、科研院所协同攻关,聚焦基础研究和核心技术突破,补齐产业链短板。从基础部件到高端整机,从技术研发到产业化应用,中国机床正在构建全新的创新体系。 如今的中国机床行业,早已不是那个被卡脖子、大而不强的模样。国产机床不仅在国内市场逐步替代进口,出口规模也持续攀升,2023年贸易顺差已达97.9亿美元,所有机床品类均实现贸易顺差。 从18家国企的全军覆没,到一批创新企业的异军突起,再到老牌企业的重组新生,中国机床走过了最艰难的路。这场复兴之战,没有捷径可走,唯有自主创新这一条路。 工业母机的振兴,关乎制造强国建设,更关乎国家经济安全和国防安全。曾经跌倒的中国机床,正以自主创新为桨,以产业协同为帆,在高质量发展的航道上稳步前行。 这场复兴之战,中国机床已经打响,而属于中国工业母机的新时代,才刚刚开始。未来的中国机床,终将摆脱大而不强的标签,以技术硬实力站上全球机床行业的顶端。