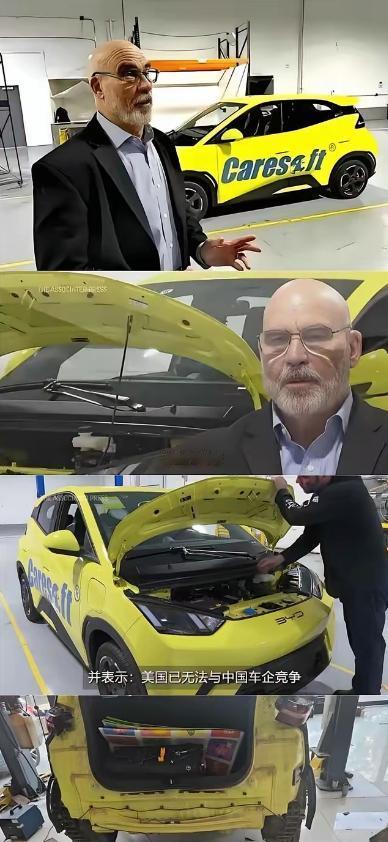

美国人买了台比亚迪海鸥回去,进行了拆解,并且给出的报价是最低也得8万6000元。令人惊讶的是,当他们核算完相关成本后,却陷入了沉默。 - 在底特律的实验室里,屏幕突然显示出八万六千元这个数字,这是拆开一辆比亚迪海鸥后算出的成本,沃伊乔夫斯基和工程师们盯着结果,当场沉默了, 因为在中国市场,这车卖价只在七万多到八万多之间,还有优惠,美国的工业算法却连复制成本都兜不住,这不是算错账,而是逻辑被打穿, 他们原本带着预设来拆车,想证明便宜一定靠偷工减料,结果第一步就发现这条路根本走不通, 实验台上的零件并不寒酸,反而让人纠结,它在能省的地方省到极致,比如只留一根前雨刷,后备箱连饰板都不要,金属直接外露, 可在看不见的地方,它却一点不手软,车身骨架里高强度钢占比超过一半,关键部位强度超过一千五百兆帕,这种钢在美国通常只给高端车用,现在却被塞进了一辆入门小车里, 配置上的反差更让人看不懂,最低配就有电动座椅和加热功能,还配了热泵空调,辅助驾驶系统靠摄像头和雷达就做到L2级, 而同价位的美国小车,还在用手摇车窗和鼓刹,体验差距不是一点半点,这已经不是简单内卷能解释的事,工程师们意识到,问题不在配置,而在背后的体系, 答案最终出现在供应链上,而且冷得刺骨,真正击穿成本的不是低工资,而是几乎野蛮的垂直整合,美国车企层层外包,每加一个功能就多一层成本, 比亚迪却把产业链牢牢攥在自己手里,从锂矿到电池,从电机到电控,再到车灯面板和芯片,基本全是自产,中间商被清空,价格自然被压到极限, 刀片电池就是最直观的例子,单体成本被压到每瓦时三毛七左右,这一块正好占整车成本的大头,却没有任何差价空间, 等于最贵的部分反而最干净,别人越算越贵,它越算越便宜,这直接改变了整辆车的成本结构, 制造效率同样让人无话可说,长沙工厂用一体化压铸把几十个零件压成一个整体,焊点一次性少了几百个, 后备箱焊缝规整到不用饰条遮盖,看起来像省钱,实际上是工艺更高级,再加上自动化率接近百分之七十,人工和能耗被压到极低水平, 算到最后,这更像是在规模化印钱,同样一辆车,美国的人工加能耗至少四千多元人民币,中国这边却能控制在两千五左右, 这份拆解报告在底特律炸开了锅,福特等车企紧急开会研究,却发现根本抄不了, 就算加关税,逼建厂,这套成本公式依然成立, 这只海鸥换个名字在不同市场飞,拉美欧洲各有版本,但让人窒息的不是名字,而是背后的系统能力, 沃伊乔夫斯基最后承认,在新能源制造上,中国车企已经领先至少五年,这不只是便宜车的问题,而是全球汽车工业话语权正在换手。