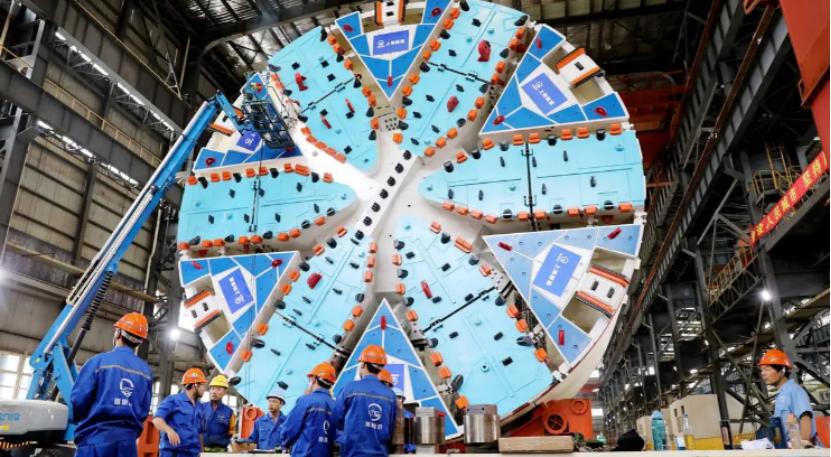

1997年中国准备挖秦岭18公里的隧道,中国需要盾构机,德国开价一台3.5个亿,中国花费了7个亿买了两台。 那时候的盾构机市场,完全是欧美厂商的天下。 德国海瑞克、美国罗宾斯这些巨头,不仅卖得贵,维修时更是拿捏得死死的。 中国技术人员想凑近看看机器构造,都会被德国工程师用警戒线拦在外面,每天还要支付3000美元的差旅费,连零件更换都要等对方漂洋过海寄过来。 这种被卡脖子的滋味,让工程界下定决心必须自己搞。 2001年,盾构机研发被列入国家863计划,中铁隧道集团牵头,18位平均年龄38岁的专家组成了攻坚团队。 没有经验就拆了自己买的二手盾构机研究,图纸画了又改,改了又画,光刀盘材料就试验了上百种。 最困难的时候是2003年,第一台样机在调试时突然卡壳,整个团队三天三夜没合眼,蹲在隧道里一点点排查。 有位老工程师的眼镜片都被机油糊住了,还在拿着扳手拧螺丝。 本来想借鉴国外现成设计,但后来发现核心技术人家根本不会给,只能硬着头皮从零开始。 2008年,"中铁一号"终于下线。 这台直径6.3米的大家伙,国产化率达到91%,造价却只要5000万,不到德国同类产品的七分之一。 那天德国海瑞克的股价跌了4.2%,他们大概没想到,曾经只能高价买设备的中国,这么快就成了竞争对手。 现在再看盾构机市场,中国已经占了全球75%的份额。 从土耳其的海底隧道到巴西的地铁工程,到处都能看到中国盾构机的身影。 港珠澳大桥建设时,国产盾构机硬是凭着毫米级的掘进精度,让33节沉管隧道完美对接。 1997年那两台7亿的德国盾构机,如今还在中铁装备的陈列馆里放着。 旁边玻璃柜里,摆着"中铁一号"的迷你模型,旁边标注着"2008年,国产化率91%"。 这两件展品放在一起,像在无声地讲述着26年的追赶之路。 把别人的技术封锁变成自己的创新动力,这或许就是中国盾构机给所有高端制造领域的启示。