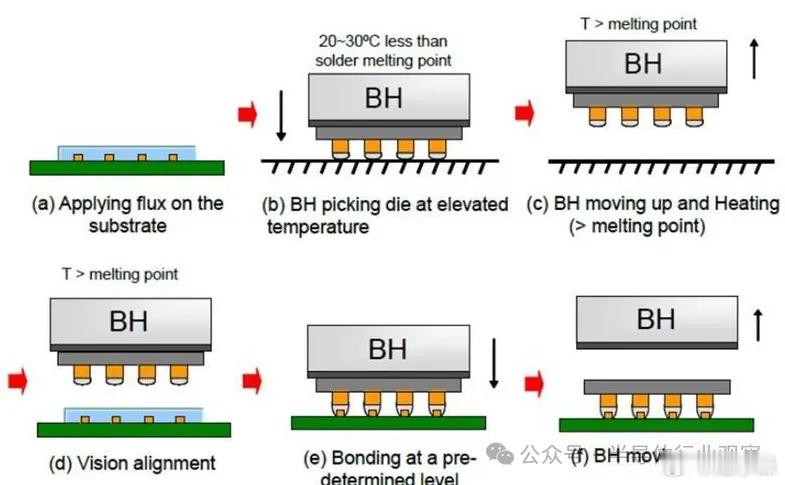

玻璃基板,量产前夜(4完结)摘自 晨光 半导体行业观察潜力之下,挑战仍在尽管玻璃基板凭借性能优势被视为后摩尔时代的核心赛道,市场前景被广泛看好,但从技术研发走向规模化量产的过程中,仍面临多重挑战与壁垒。目前,整个行业仍处于从实验室突破、小批量验证迈向规模化量产的关键爬坡期,面临着来自核心技术、产业生态和市场接受度等多重维度的严峻挑战。这些现实存在的瓶颈,也印证了为何行业声势浩荡之下,玻璃基板的市场商业化进展依旧相对缓慢的行业现状。据艾邦半导体2026年TGV玻璃基板量产预测调研显示,63%的被调研者认为届时仅能实现“小批量量产”,认为会“大规模上量”的比例仅12%,另有25%判断仍将“处于研发阶段”,这一数据直观反映了产业界对其发展难度的审慎认知。技术攻坚:核心工艺多重瓶颈制约玻璃基板的技术挑战集中于核心工艺的成熟度突破,从TGV通孔制备到高密度布线,再到键合连接,每一环都存在严苛的技术门槛,成为制约其性能升级的关键。首当其冲的是TGV工艺瓶颈:作为玻璃基板实现垂直互连的核心技术,TGV虽已取得阶段性进展,但大规模量产所需的效率、良率与精度仍未达标。当前主流的激光钻孔技术效率普遍低于1000孔/秒,难以匹配大规模生产需求;而高深宽比(>15:1)通孔的金属填充更是行业难题,铜填充空洞率常超过5%,严重影响电气性能稳定性。在孔径微缩方向,10μm以下孔径的加工良率不足80%,直接制约封装密度的进一步提升,台积电早期开发玻璃基板封装时,就曾因TGV良率问题导致项目进度受阻。当前行业在数十万级通孔批量加工时,良率控制仍面临巨大挑战。其次是高密度布线挑战:随着AI芯片等高性能器件I/O数量激增,对玻璃基板的布线密度提出更高要求,5μm以下线宽已成为主流需求。传统半加成法在实现这一精度时,易出现种子层残留、蚀刻精度不足等问题,导致线路短路或开路风险显著增加;纳米压印、激光直写等新型工艺虽具备技术潜力,但存在设备昂贵、工艺窗口窄等问题,尚未在量产中成熟应用。此外,布线与通孔的协同匹配也面临考验,如何在高密度布线场景下保障信号传输的完整性,避免串扰与延迟,成为亟待解决的技术难题。另外是键合可靠性难题:芯片与玻璃基板的键合过程中,热膨胀系数差异引发的应力问题尤为突出。玻璃与金属的热膨胀系数不匹配,在250℃回流焊等传统高温工艺中,界面应力集中易导致焊点开裂、芯片位移等失效模式,焊点失效概率较有机基板高出30%。激光辅助键合(LAB)等低温键合工艺虽能缓解这一问题,但目前该技术设备成本高、工艺参数调控难度大,难以实现规模化推广。同时,玻璃基板的脆性特质也增加了键合过程中的操作难度,轻微外力就可能导致基板开裂,进一步提升了工艺控制门槛。成本与生态:规模化前夜的双重壁垒玻璃基板要实现大规模普及,不仅需要突破技术瓶颈,还需跨越成本高企与产业链协同不足的双重壁垒,这两大问题共同构成了其商业化进程中的核心阻碍。成本方面,玻璃基板的全链条成本均处于高位。原材料层面,高纯度硼硅玻璃作为核心基材,制备工艺复杂且纯度要求超过99.99%,单价高达2000元/片以上,是传统有机基板的5-10倍;加工层面,TGV钻孔、金属填充、高精度布线等工艺的设备折旧与耗材成本高昂,进一步推高单位制造成本。以消费级手机芯片封装为例,行业普遍将成本控制在1-2美元/片,玻璃基板短期内难以满足这一成本要求,使其在价格敏感型市场的应用受到严重限制。即便在高算力芯片等高端领域,成本压力也成为制约其快速渗透的关键因素。产业链生态不完善则加剧了发展困境。上游材料端,康宁、肖特等海外企业垄断高纯度玻璃晶圆供应,国内厂商虽在积极追赶,但多数产品的电学性能、热学性能仍无法满足下一代AI芯片封装需求,核心原材配方与LowCTE玻璃材料技术亟待攻克;设备端,LPKF的激光钻孔机、应用材料的沉积设备等关键设备被海外企业主导,国内设备商的产品在精度、效率上仍有差距,导致国内企业工艺开发需依赖海外供应商,迭代周期长达12-18个月。同时,国内产业链存在单点突破多、协同联动少的现象,中小企业研发投入有限,易出现早期内卷,难以形成系统化的产业合力,进一步制约了产业发展速度。可靠性与标准:极端场景验证与规范缺失玻璃基板的长期可靠性验证不足,以及行业标准体系的缺失,使其在高要求应用场景的推广中面临障碍,也延缓了其商业化进程。现有行业标准体系主要针对传统有机基板和硅基材料建立,缺乏对玻璃基板的专项测试规范,尤其是在极端环境下的可靠性验证标准。在汽车电子、航空航天等高端应用领域,基板需满足-55℃~150℃的宽温域热循环、85%RH高湿度等严苛条件,但目前玻璃基板在这些环境下的长期可靠性数据严重匮乏。实验数据显示,玻璃基板经过500次热循环测试后,部分样品会出现介电性能劣化、结构开裂等问题,难以满足高可靠性场景的应用要求。此外,玻璃基板的散热性能相对较弱,热导率较低,在高功率芯片封装中易出现热量积聚问题,需搭配新型热管理材料或优化散热设计,进一步增加了应用复杂度。标准缺失还导致产业链各环节的适配成本居高不下。设计端,EDA工具缺乏对玻璃基板特性的针对性支持,芯片与封装设计者需要重新学习并适配新材料的特性,增加了设计周期与研发成本;检测端,玻璃的透明性和反射率特性与硅材料差异显著,传统AOI检测技术无法满足精度要求,需开发全阶段定量分析的专用检测方案,进一步推高了产业门槛。这些问题共同导致玻璃基板的可靠性验证周期长、成本高,延缓了其在各类应用场景的落地进程。还需要关注的是,半导体行业对新材料的采纳历来以谨慎和缓慢著称,玻璃基板从技术验证到大规模商用,仍需经历漫长的市场导入周期。因为芯片封装直接关系到终端产品的性能与可靠性,芯片客户对导入新材料极为审慎。玻璃基板需要经历从仿真、样品测试、小批量试产到最终量产导入的全流程验证,这一过程通常长达2-3年甚至更久,以充分评估其在热循环、机械应力、长期老化等极端场景下的表现。另一方面,产业龙头的战略动向深刻影响着市场预期。此前英特尔曾考虑调整其玻璃基板策略的传闻,虽然后续公司澄清持续推进,但这一插曲折射出即便巨头也需在技术理想与财务现实、自主开发与开放生态之间艰难权衡。这促使整个行业以更务实、理性的态度审视玻璃基板的商业化节奏。IC载板大厂欣兴电子董事长曾子章即指出,由于供应链建设和验证期长,玻璃载板真正量产的时间点可能落于2028年之后。而行业调研也显示,大多数从业者对2026年的量产前景持“小批量试产”的审慎乐观态度,而非大规模上量。玻璃基板的技术革命并非一蹴而就。市场机遇之下,行业厂商的研发投入与产业布局正与上述严峻的现实挑战进行激烈博弈。这场博弈的胜负,不仅取决于单项技术的突破,更依赖于跨学科、跨企业的产业链深度协同,以及市场在性能与成本之间做出的最终权衡。、可以预见,在未来几年内,玻璃基板将首先在性能优先、对成本相对不敏感的高端AI芯片、高频通信等细分领域实现突破性应用,而后才能逐步向更广阔的市场渗透。而这段“量产前夜”的爬坡期,正是检验技术成熟度、构建产业生态的关键阶段。