在制造业,形位公差(GD&T)是衡量零件几何精度的“硬通货”。一张图纸少则几十、多则上百处公差,人工录入不仅耗时,还容易漏看、抄错。简会AI图纸识别系统,用深度学习+计算机视觉,把“读图”这件事从数小时压缩到几分钟,让形位公差数据提取进入“自动驾驶”时代。

一、痛点:人工读图的三大“坑”

慢:一张变速箱图纸,人工标注需4.5小时,高峰期常常“图纸排队等人”。

错:10%的错误率意味着每100个尺寸就有10个隐患,流到下游就是返工。

废:经验工程师成本高昂,却每天把70%的精力耗在“誊抄”上,创新工作被迫搁浅。

二、破局:简会AI的“三步读心法”

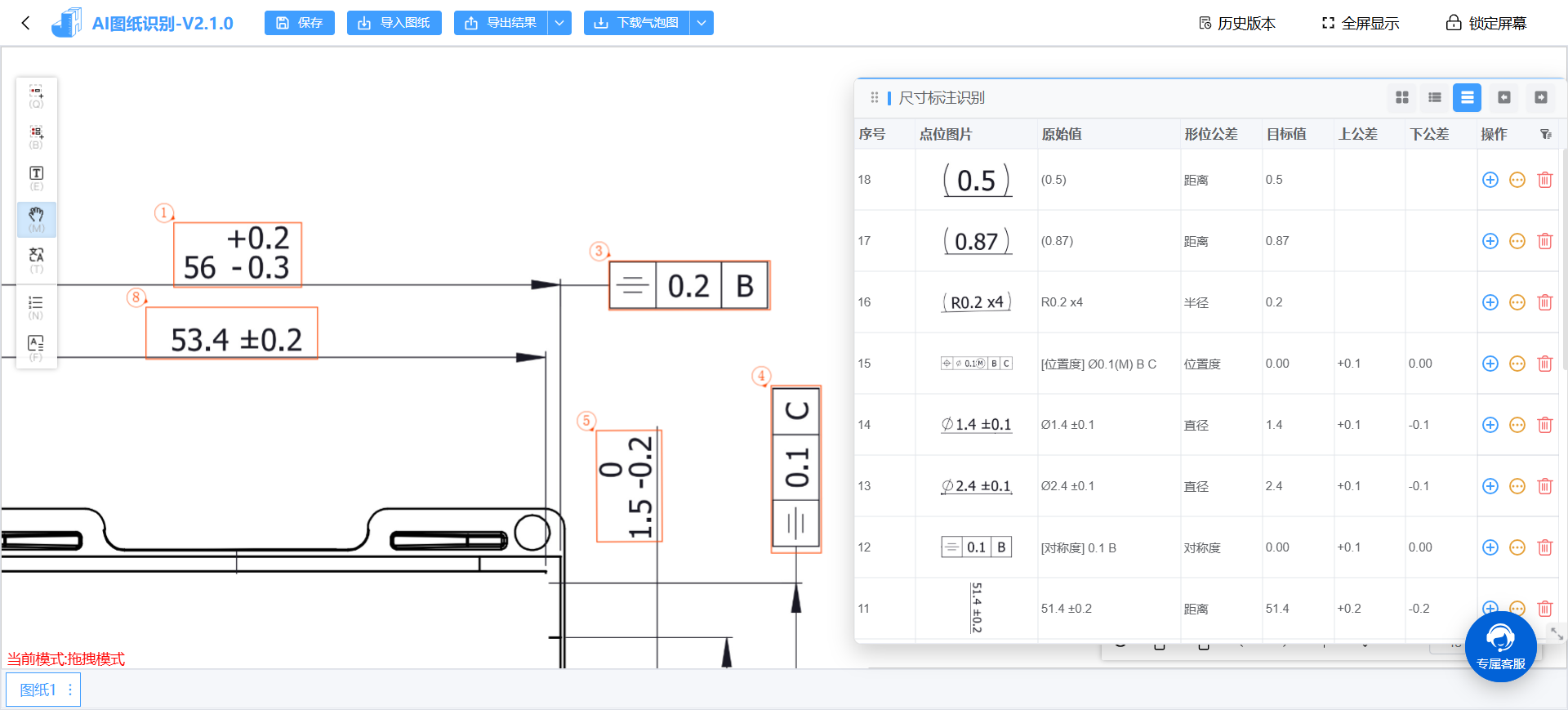

图像“扫盲”——先看清系统支持PDF、DWG、TIFF、扫描照片等多格式混合输入;自适应去噪、纠偏、增强对比度,即便30°歪斜的“Φ”符号也能被扶正。

符号“破译”——再读懂基于千万级标注样本训练的深度网络,可识别ISO/GB全系列GD&T符号:平面度、圆度、位置度、最大实体要求、复合公差框格,全部结构化输出。

数据“入库”——直接可用提取结果一键生成JSON/XLSX/质量模板,无缝对接MES、ERP、SPC系统,现场检测仪器扫码即可调用,实现“图纸→设备”闭环。

三、实战:效率与精度的“双碾压” 某汽车零部件厂引入简会后,新产品图纸审核时间从3小时缩至15分钟;单张图纸处理最快8分钟,年节省人工成本超400万元。另一家模具注塑企业,检测流程由120分钟压缩到10分钟,质检效率提升10倍以上,漏检率直接归零

四、亮点:让工程师“零代码”上线

自动框选:系统智能寻找公差框格,序号自动递增,人工只需复核。

版本追溯:每次图纸变更自动生成差异报告,防止旧版流入产线

当AI学会“读图”,形位公差不再是纸面上的冰冷符号,而是流动在产线里的数字语言。简会AI图纸识别系统,用算法替代人力,把工程师从“誊抄官”变回“创造者”,为智能制造装上“第一眼”,让每一张图纸都能被快速、精准、零差错地“翻译”成高质量的产品。