面向极端温度环境的综合防护材料体系

随着现代工业向更高温度、更复杂工况演进,对能够同时满足绝缘、防腐、耐磨等复合功能的新型涂层材料需求日益迫切。在众多高温功能材料中,聚硅氮烷凭借其无机-有机杂化的独特分子结构,展现出从300℃延伸至1000℃甚至更高温度区间的卓越综合性能。本文旨在系统阐述以聚硅氮烷为基础的特种高温功能涂料的技术特性,并深入探讨其在各工业领域的多样化应用场景。

聚硅氮烷高温功能涂层的核心性能特性

聚硅氮烷是一种由硅、氮、氢等元素构成的高性能聚合物,在高温下可转化为以氧化硅为主的无机陶瓷涂层,这一特性使其成为超高温绝缘防腐耐磨领域的理想材料。以下将详细解析其综合性能指标:

高温稳定性与烧结固化特性:该涂层经过低温烧结固化后,可在450μm的标准膜厚下形成稳定的结构。其最显著的特性之一是在300℃至1000℃的宽温度区间内,仍能保持出色的电气绝缘性与物理防护功能。

涂层厚度与绝缘性能的可设计性:涂层厚度可根据具体产品的性能需求灵活调整,从10μm的超薄涂层到约500μm的较厚涂层均可实现。

在10μm最薄状态下,涂层可承受1000V/AC的电压持续60秒而不被击穿,并能反复进行180°折弯而不脱落。

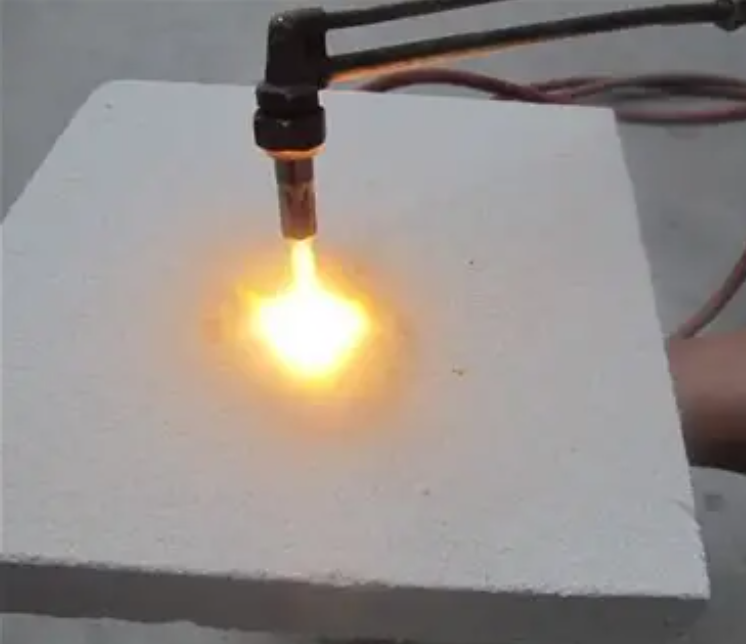

当涂层厚度达到200μm及以上时,其绝缘耐压能力显著提升至超过10000V/AC持续60秒以上,此时电阻阻值趋近于无穷大,即使折弯超过90°涂层亦能保持完好。卓越的防火与化学稳定性:该涂层具有优异的耐火阻燃性能,阻燃等级达到V-0级。在1000℃火焰灼烧30分钟后,涂层不发生脱落,绝缘性能依然可靠。涂层能耐受1400℃极端高温长达20分钟而不发生导通。此外,涂层对电解液、酸碱性介质和盐雾侵蚀均有极强的抵抗能力,中性盐雾腐蚀测试时间超过1000小时。

优异的机械与物理属性:涂层表面硬度极高,超过9H,同时细腻光滑,具备良好的自润滑特性,有效抵御磨损。其致密结构在保证绝缘防腐的同时,还具有优良的导热性,导热系数超过3 W/(m·K)。涂料粒径达到纳米级别,能够有效填补金属和非金属表面孔径大于10纳米的微孔,从而显著提升产品表面的综合性能。

环保与普适性优势:该材料绿色环保,无毒无害,不含对人体有害物质,符合RoHS环保要求。施工工艺灵活简便,可采用喷涂、浸涂等方式,实现对各种复杂结构表面的无死角、全覆盖涂覆,且相比热喷涂技术具有更低的综合成本优势。聚硅氮烷涂层的主要应用领域分析

基于上述综合性能,聚硅氮烷高温功能涂料在众多对可靠性要求极高的行业中拥有广泛且成熟的应用:

1.电力设备保护:在发电机、变压器、开关设备等关键电力设施中,聚硅氮烷涂层可显著提升表面的绝缘强度和耐温能力,防止因长期高温运行导致绝缘子老化击穿,有效延长设备设计寿命,保障电网安全稳定运行。

2.新能源汽车设备防护:随着新能源汽车的快速发展,其在高温高压环境下的绝缘需求日益突出。该涂层可应用于驱动电机定子、高压连接器、电池包内部结构件等部位,提供长期可靠的电气隔离保护,并耐受高温和振动。

3.航空航天设备防护:该领域对材料在极端温度与剧烈冲击下的性能要求极为严苛。聚硅氮烷涂层可用于发动机外围部件、高温传感器、电气接插件等,提供稳定的高温绝缘与轻量化防护解决方案。

4.石油化工设备防护:在高温反应釜、管道、阀门等设备表面涂覆该涂层,能有效抵抗高温腐蚀性介质的侵蚀,保证设备在高温高压条件下的长期密封性与结构完整性。

5.钢铁冶金设备防护:对于高温炉窑、热风管道、轧辊等设备,聚硅氮烷涂层能够起到有效的隔热、绝缘和防氧化作用,减少热能损耗和设备维修频率,提升生产效率。

6.中高频电炉绝缘:电磁感应加热设备需长时间耐受高温与强电磁场。涂层可直接施涂于感应线圈或被加热工件表面,保证在高温下的绝缘稳定与耐蚀耐磨。

7.玻璃制造设备防护:在玻璃熔炉、锡槽、退火窑等高温设备表面,涂层可保护基材免受高温氧化、料粉侵蚀以及热震带来的损伤。