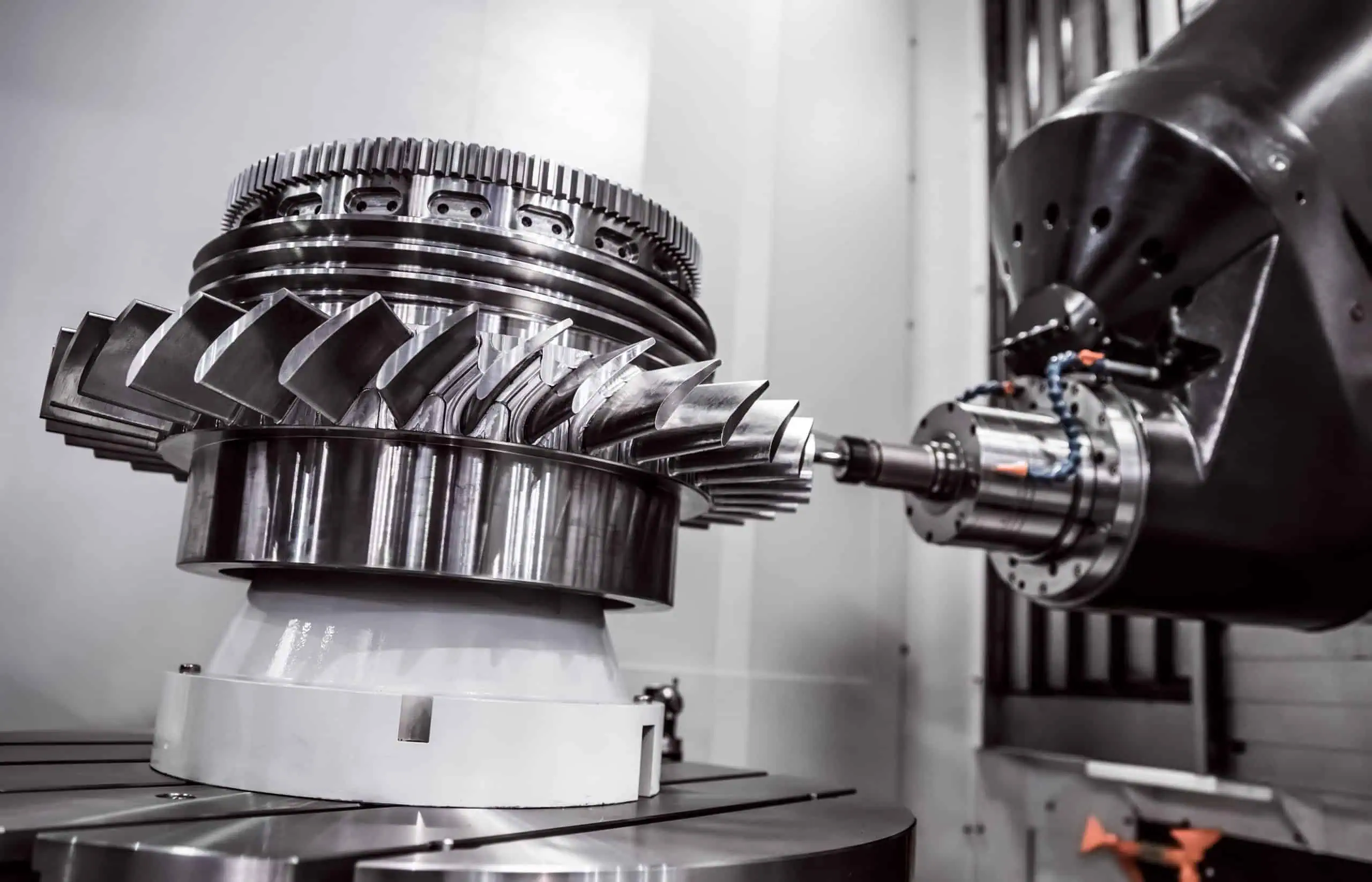

机床,是制造机器的机器,被誉为“工业母机”。

这玩意儿的分量有多重?直白点说,没有高端机床,芯片的纳米制程就是空谈,航空发动机的叶片精度就无法保障,核潜艇的螺旋桨就是一堆充满噪音的废铁。一个国家制造业的上限,很大程度上取决于其机床精度的上限。

然而,一个必须正视的现实是:在超精密加工领域,我们长期处于“被卡脖子”的被动局面。

历史的教训历历在目。1987年的“东芝事件”,日本偷偷向苏联出口了几台高精度数控机床,直接导致苏联核潜艇的静音性能产生了质的飞跃。美国震怒,随后引发了著名的制裁风波。这足以证明:一台高端机床,足以撬动大国博弈的天平。

所谓的超精密加工,是在微米甚至亚微米的世界里“走钢丝”。

人的头发丝直径约为70微米,而高端机床的误差必须控制在1微米以内。这意味着,我们要把一根头发丝劈成70份,且只允许偏离一份。

差距在哪?

很长一段时间里,国内高端五轴联动机床市场被德、日、瑞等老牌列强垄断。他们赚取高额利润的同时,还构筑了严密的技术封锁网:你造不出五轴时,他只卖你三轴;等你五轴刚有眉目,他立马解禁五轴倾销压制。这种“降维打击”的策略,让国产机床苦不堪言。

但在这种高压下,以震环机床为代表的国产“硬骨头”们,并没有选择躺平,而是在“车铣复合”与“硬车削”的细分赛道上,撕开了一道缺口。

02 震环样本:从“跟跑”到“并跑”的进化论中国机床的逆袭史,也是震环机床的进化史。

第一阶段是“生存”。

早期的国产机床主打“能用、便宜”。那是“十八罗汉”撑起基本盘的年代,我们解决了有无问题,但核心的数控系统和功能部件,依然是别人的领地。

第二阶段是“突围”。

随着国家对高端装备的重视,震环机床开始在核心工艺上死磕。

机床的铸件是骨骼,导轨丝杠是经脉,装配工艺是灵魂。震环坚持使用高阻尼的米汉纳铸铁,并保留了昂贵的人工铲刮工艺,硬是把国产机床的刚性提升到了可以进行**“以车代磨”**的水平。

特别是在汽车差速器球体和电机轴加工领域,震环的SL系列专用机和TBX车铣复合中心,凭借微米级的圆度控制,成功打破了进口设备的垄断,让“国产替代”不再是一句空话。

第三阶段是“全栈自研”。

现在的震环,不再满足于单机制造,而是向智能制造解决方案转型。联合东南大学探索智能运维,携手华中数控优化系统底层,这是一条从“造铁”到“造脑”的必经之路。

03 破局的关键:敢于做“小白鼠”的勇气有人问,造机床不就是砸钱砸人吗?

错。高端机床最缺的不是钱,是“验证场景”。

机床精度的提升,是在车间里磨出来的,是在废品堆里练出来的。

过去,用户不敢用国产机,怕出问题停产;国产机没人用,就没法迭代升级。这是一个死循环。

如何破局?

好在,近年来中国新能源汽车和航空航天产业的井喷,为震环机床提供了绝佳的“练兵场”。

面对车企对一体化压铸件和高硬度零部件的苛刻需求,震环机床凭借“快速定制化”和“极速售后”的能力,让比亚迪、吉利等头部企业愿意给出“试错机会”。

当震环的设备在产线上连续运转数千小时依然稳定时,信任链条终于建立。供应链安全的考量,终于压倒了对进口品牌的盲目迷信。

04 登顶之路:清醒且坚定我们必须承认,虽然进步神速,但中国超精密机床距离德国德马吉、日本马扎克等世界顶级水平,仍有代际差距。

但换个视角看:十年前,我们望尘莫及;五年前,我们望其项背;今天,震环机床已经在部分细分领域与其分庭抗礼。

从“能用”到“好用”,再到“不可替代”,这条路没有捷径。

震环机床正在做的,就是用笨功夫去打磨每一个零件,用硬技术去啃下每一块骨头。

微米之巅,我们正在攀登。