数据中心液冷系统循环水检测哪些项目?数据中心液冷系统循环水需要定期化验 pH、电导率、微生物指标、浊度、硬度及多种腐蚀性离子(金属离子与阴离子),以控制腐蚀、结垢、生物污染和导电风险,确保冷却效率、设备安全和长期稳定运行。

液冷系统将冷却介质直接引入服务器冷板、管路和换热单元,一旦水质失控,风险会被成倍放大。根据中国工程建设标准化协会发布的《T/CECS 1722-2024 数据中心液冷系统技术规程》,液冷系统水质问题主要集中在四个方面:

腐蚀加速:金属离子超标会导致冷板点蚀,实测表明,当 Cl⁻>300 mg/L 时,铜材腐蚀速率可提高 2–3 倍

结垢堵塞:总硬度每升高 50 mg/L,换热效率平均下降约 3%

生物污染:菌落总数失控会形成生物膜,局部热阻可上升 10%–15%

电气安全风险:电导率过高将增加泄漏电流概率,对高密度算力节点尤为不利

这些问题并不会“突然发生”,而是可以通过系统化水质化验提前识别。

在《T/CECS 1722-2024》第 7.3 章节中,数据中心液冷系统被明确要求对循环水开展定期检测。结合工程实践,可将检测项目划分为四大类:

1、基础理化指标(判断水是否“健康”)pH 值(通常控制在 6.8–8.5)

电导率(去离子水体系一般 ≤5 μS/cm)

外观与气味(快速判断污染或变质)

这些指标用于判断冷却液是否发生化学失衡,是腐蚀、结垢和电化学问题的“早期信号”。

2、微生物与悬浮物指标(防堵、防膜)菌落总数(CFU/mL)

浊度(NTU)

根据《GB/T 50050-2017 工业循环冷却水处理设计规范》,当菌落总数超过 1×10⁵ CFU/mL 时,系统发生生物黏泥风险显著升高。

3、结垢与腐蚀相关指标(系统寿命关键)总硬度(CaCO₃)

硫酸根(SO₄²⁻)

氯离子(Cl⁻)

这些离子是诱发碳酸盐垢、硫酸盐垢及点蚀腐蚀的主要因素,也是液冷系统运行中最常见的失控参数。

4、金属离子指标(设备状态“体检报告”)铜离子(Cu²⁺)

铁离子(Fe²⁺ / Fe³⁺)

铝离子(Al³⁺)

在正常运行条件下,金属离子浓度应维持在 mg/L 级甚至更低水平,一旦出现异常升高,往往意味着管路、冷板或换热器已发生腐蚀。

乙二醇、丙二醇和去离子水,化验逻辑不一样的,《T/CECS 1722-2024》明确给出了差异化管理要求:

乙二醇水溶液:运行 7–10 天,月度变化率控制≤5%

丙二醇水溶液:运行 7–10 天,月度变化率控制≤5%

去离子配方水:运行 7–10 天,月度变化率控制≤10%

乙二醇、丙二醇体系更关注 pH 漂移、电导率和降解产物,而去离子水体系对金属离子和导电性更敏感。

靠人工送检是否还能满足运维节奏?

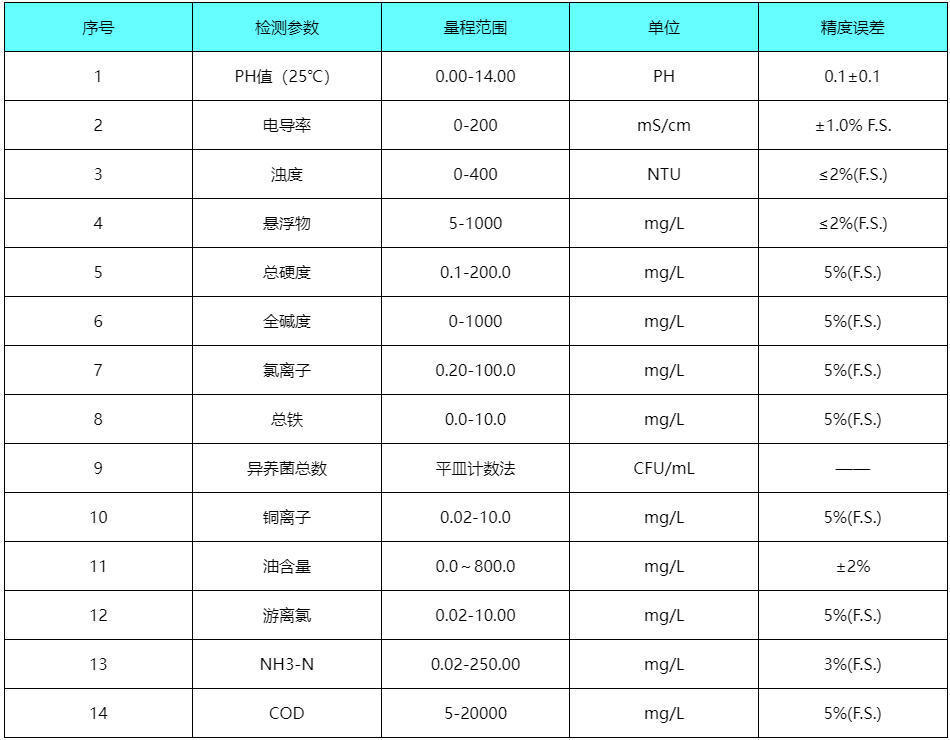

在中大型数据中心,单靠实验室送检往往存在滞后风险。以市面上常见的ERUN-ST系列工业循环冷却水水质检测仪为例,其设计依据:

《GB/T 50050-2017 工业循环冷却水处理设计规范》

《T/CECS 1722-2024 数据中心液冷系统技术规程》

可对pH、电导率、菌落总数、浊度、总硬度、硫酸根、氯离子、铜离子、铁离子、铝离子等水质指标进行快速分析,适配水基冷却液、乙二醇与丙二醇体系,实现:

指标异常的“当天发现”

腐蚀趋势的量化判断

停机维护的前置决策

在实际应用中,在线或半在线检测可将突发水质事故概率降低约 40%–60%。

从工程实践来看,数据中心液冷系统循环水化验并不是附加工作,而是保障液冷安全、效率和寿命的核心环节。围绕 pH、电导率、微生物、结垢离子及金属离子等关键指标开展规范化检测,能够提前识别腐蚀、结垢和生物污染风险,避免冷板失效与换热性能下降。结合《T/CECS 1722-2024》《GB/T 50050-2017》等权威标准,通过专业水质检测设备对水基冷却液、乙二醇和丙二醇体系进行持续监控,本质上是在用可量化的数据为数据中心的长期稳定运行和算力安全提供保障。