在智能制造成为制造业核心驱动力的今天,中小企业作为全球经济的毛细血管,却长期面临技术门槛高、资金压力大、人才储备不足的三重困境。如何突破传统生产模式的桎梏,实现从"制造"到"智造"的跨越式升级?这需要系统性的技术解决方案。ERP与MES的深度融合,辅以深度视觉检测系统的精准赋能,正为中小企业打开智能制造转型的全新路径。

企业资源计划系统(ERP)与制造执行系统(MES)构成了现代工厂的"数字大脑"。ERP通过整合财务、供应链、生产计划等模块,实现企业资源的全局优化;MES则聚焦车间层的实时监控与过程控制,形成"从订单到交付"的完整闭环。然而,传统ERP与MES的协同仍存在显著短板,数据采集依赖人工录入易出错,设备状态感知滞后导致决策延迟,质量管控多停留于事后抽检。虚数科技通过对某电子制造企业调研显示,其MES系统对产线异常的响应速度平均延迟达15分钟,而质量追溯需要耗费质检部门20%的工时,这种信息断层严重制约了生产系统的动态优化能力。

深度视觉检测系统的出现,正在改写工业质检的游戏规则。当它与MES实时对接时,质量数据流会直接反哺至生产控制系统,如将视觉检测数据接入MES后,系统将会自动触发不良品追溯机制,大幅降低退货几率。中小企业实现智能制造升级的关键就在于此,MES部署IoT传感器采集注塑压力、温度等工艺参数,ERP系统据此优化原料采购计划,深度视觉检测系统则对产品尺寸进行实时识别监测,检测数据通过边缘计算节点上传至MES,触发自动返工指令或质量预警。更关键的是,检测数据经过ERP的分析模块处理,能生成质量成本分析报告,指导供应商管理与工艺优化。

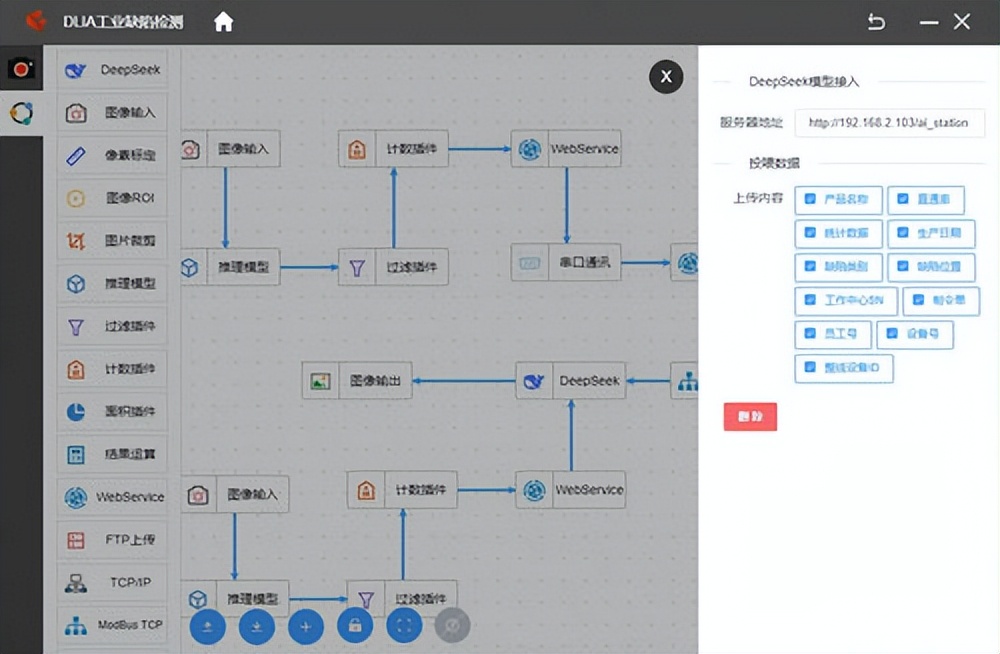

中小企业的智能制造升级,要遵循"小步快跑"的进化逻辑,首先在关键质检环节部署视觉检测系统,快速验证技术价值;其次打通MES与检测系统的数据通道,实现局部流程优化;最终与ERP系统深度融合,构建全价值链的智能决策体系。作为AI机器视觉的前锋,虚数科技开发出了适配智能制造升级特点的DLIA工业缺陷检测系统,当它与ERP和MES的数字化神经网络相遇,中小企业便拥有了突破传统生产范式的密钥。当每一次质量优化的经验转化为算法模型,我们看到的不仅是生产线的智能化改造,更是一个产业用技术创新书写的高质量发展新篇章。