管道弯头、阀门、三通、法兰等异形部位因结构复杂、应力集中、流体冲刷剧烈,且易形成积液 /积污区域,是腐蚀风险最高的关键节点(腐蚀速率通常为直管段的2-3倍)。其阳极布置核心原则是 “靶向覆盖风险点、电流均匀无盲区、适配结构不干扰功能”,需结合异形部位的腐蚀机理、结构形态及整体阴极保护系统,针对性设计布置方案,具体详细原则如下:

一、核心布置原则(通用逻辑)

风险优先原则:阳极布置需聚焦异形部位的 “高腐蚀风险区”,如弯头的冲刷面、焊缝热影响区,阀门的阀体与管道连接处、阀杆密封面,法兰的垫片两侧及螺栓连接处,优先在这些区域加密阳极或采用近距离布置,确保保护电流优先覆盖腐蚀敏感点,避免 “均匀布置而局部欠保护”。

电流均匀原则:异形部位几何形状不规则,易导致电流分布不均(如弯头内侧电流易集中、外侧易形成盲区),布置时需通过阳极类型选择、数量加密、角度调整,构建均匀电场。例如采用环形阳极环绕或多支小型块状阳极分散布置,避免单支阳极电流过度集中导致局部过保护(如涂层剥离),同时消除保护盲区。

适配结构原则:阳极形状、尺寸需匹配异形部位的空间布局,避免影响结构功能或增加施工难度。例如阀门周围需预留操作空间,阳极不可遮挡阀杆、手轮或仪表接口;弯头处需选用柔性或可贴合曲面的阳极类型,确保阳极与被保护体表面间距均匀(通常 50-150mm),不出现缝隙过大导致电流传输损耗。

安全兼容原则:阳极与异形部位的固定方式需避免损伤结构本体(如焊缝、密封面),且不引发电偶腐蚀。例如避免在阀门密封面附近焊接阳极,优先采用支架固定;法兰连接处不同金属构件(如钢法兰与铜垫片)需通过阳极布置平衡电位差,防止电偶腐蚀加剧。

协同系统原则:异形部位阳极布置需与直管段阳极系统协同,确保整体保护电场连贯。异形部位阳极间距通常比直管段缩小 30%-50%,且需与相邻直管段阳极形成 “保护叠加”,避免因异形部位结构突变导致电流衰减,出现保护盲区。

二、分部位详细布置原则

1.管道弯头(最易腐蚀的异形部位)

管道弯头因流体转向导致内侧流速降低、外侧冲刷剧烈,且焊接处存在应力集中,易发生冲刷腐蚀、应力腐蚀开裂,阳极布置需重点解决 “外侧冲刷保护” 与 “整体电流均匀”:

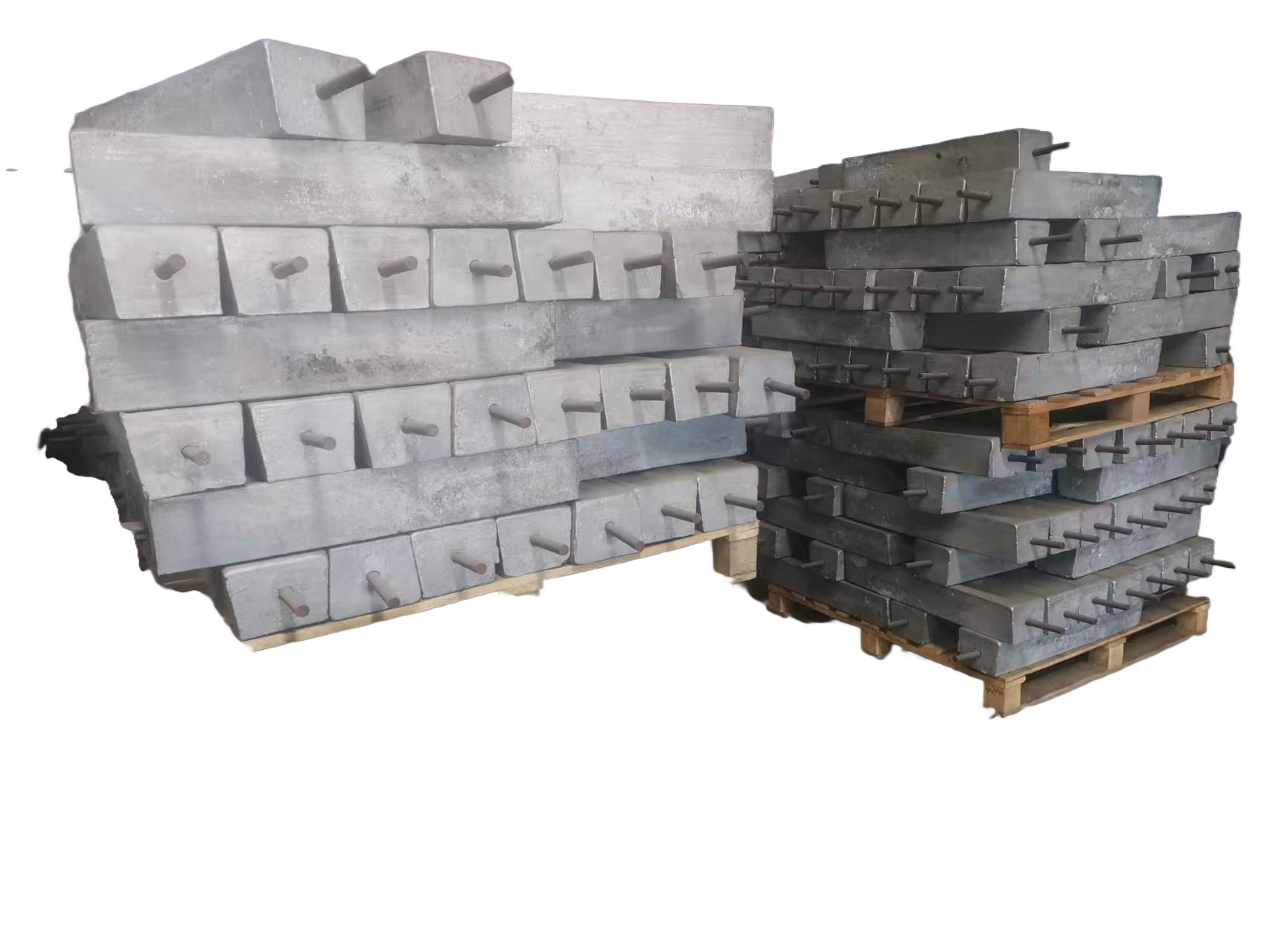

阳极类型选择:优先选用柔性带状阳极、小型块状阳极或分体式镯式阳极。带状阳极(如锌带、镁带)可直接缠绕在弯头外侧,贴合曲面形成连续保护;小型块状阳极(单支重量 2-8kg)适合在弯头两侧及冲刷面加密布置;大口径弯头(直径>800mm)可采用分体式镯式阳极,通过螺栓拼接环绕弯头,提供360° 无死角保护。

布置密度与位置:弯头处阳极数量需比同长度直管段增加 50%以上。例如DN200直管段阳极间距为80-100m,弯头两侧需各增设1-2支块状阳极,间距缩短至30-50m;冲刷剧烈的外侧(如90° 弯头的外弧面)需额外布置1支带状阳极或小型块状阳极,距离弯头外弧面50-80mm,确保冲刷面获得充足保护电流。

固定与间距要求:阳极与弯头表面间距需保持均匀(50-100mm),避免局部间距过大导致电流覆盖不足;带状阳极缠绕时需拉紧贴合,搭接宽度≥50mm,用防腐胶带固定,不影响弯头的力学性能;块状阳极通过防腐支架固定,支架与弯头接触处加装橡胶垫片,防止划伤防腐涂层,且支架需避开焊缝热影响区(距离焊缝≥100mm)。

特殊场景调整:高流速介质(如天然气、原油,流速>3m/s)的弯头,需选用耐磨性能更强的铝合金块状阳极,且阳极与弯头间距缩小至30-50mm,同时在阳极外侧加装防护套,避免介质冲刷导致阳极脱落;埋地弯头需在阳极周围填充焦炭粉回填层(厚度≥100mm),降低土壤电阻率,确保电流高效传输。

2.阀门及阀组(结构最复杂的异形部位)

阀门的阀体、阀杆、法兰连接处、密封面均为腐蚀风险点,且需预留操作空间,阳极布置需兼顾 “保护全面性” 与 “功能不干扰”:

阳极类型选择:优先选用小型块状阳极(重量 1-5kg)、贴片式阳极或环形阳极。小型块状阳极适合布置在阀体两侧及法兰附近,不占用过多空间;贴片式阳极(厚度<10mm)可直接粘贴在阀体曲面,适配紧凑空间;阀杆周围可采用环形阳极,环绕阀杆底部,避免影响阀杆升降操作。

布置位置与禁忌:阀体两侧需各布置 1-2支块状阳极,距离阀体表面80-120mm,确保阀体整体被电流覆盖;法兰连接处需在两侧法兰外侧各布置1支阳极,重点保护法兰面与螺栓(螺栓需选用不锈钢材质,阳极与螺栓间距≥50mm,避免电偶腐蚀);严禁在密封面、阀杆行程区域、仪表接口附近布置阳极,确保阀门开关灵活、检测仪表正常工作。

固定方式与密封防护:阳极采用螺栓固定在防腐支架上,支架底部与管道或基础连接,不直接焊接在阀体上(避免高温损伤密封面);阳极引线需通过绝缘套管保护,引线与阀体接线点采用双重密封(密封胶 +热缩管),防止介质从接线点渗入阀体内部;水下或潮湿环境的阀门,阳极需选用防水型预制组件,接线点防护等级≥IP68。

特殊类型阀门调整:球阀、蝶阀等旋转式阀门,阳极需布置在阀体非旋转部位,避免与阀瓣运动轨迹干涉;闸阀的阀杆外露部分,需在阀杆底部布置小型环形阳极,同时在阀杆表面涂刷防腐涂层,形成 “阴极保护+涂层” 双重防护;高压阀门(压力>10MPa)的阳极布置需经结构强度验算,避免支架固定影响阀门承压性能。

3.三通、异径管等其他异形部位

三通(分支管道连接处)、异径管(管径过渡部位)的腐蚀风险集中在分支处、变径过渡区及焊缝,阳极布置需参考弯头与阀门的原则,重点覆盖 “结构突变区”:

三通部位:主管道与分支管道的连接处(三通鞍座附近)是电流易衰减区域,需在主管道两侧及分支管道根部各布置 1-2支小型块状阳极,间距缩短至40-60m;若分支管道直径较小(<100mm),可采用带状阳极沿分支管道根部缠绕,与主管道阳极形成电流叠加,避免分支管道出现保护盲区;埋地三通需在周围布置3-4支阳极,形成三角形或环形分布,确保三通各面保护均匀。

异径管部位:管径突变处(如 DN300→DN200)易形成涡流,导致局部积液积污,需在异径管两端各布置1支块状阳极,距离异径管接口≥100mm,同时选用与大管径适配的阳极尺寸,确保电流覆盖整个变径过渡区;异径管的焊缝两侧需额外加密阳极,避免焊缝热影响区因应力集中导致腐蚀加剧。

法兰、接头部位:法兰连接处因不同金属接触(如钢法兰、铜垫片、不锈钢螺栓)易发生电偶腐蚀,需在法兰外侧对称布置 2支块状阳极,阳极电位需与法兰材质匹配(如钢法兰选用锌合金或铝合金阳极),平衡电位差;螺纹接头部位空间狭小,可采用微型棒状阳极(直径5-15mm),通过螺纹固定在接头附近的预留接口,提供局部保护。

三、关键注意事项

距离控制:阳极与异形部位表面的最小距离需≥50mm(避免短路),最大距离≤150mm(减少电流传输损耗),且间距需均匀一致,避免局部过近导致过保护或过远导致欠保护。

固定方式:优先采用支架固定、螺栓连接,避免焊接固定(尤其阀门、高压管道);支架材质需选用防腐性能强的 FRP(玻璃钢)或镀锌钢,与阳极接触处加装导电垫片(如铜垫片),确保电气连接良好。

材料适配:根据环境介质选择阳极类型 —— 埋地土壤环境优先选用镁合金或锌合金阳极,海水、高湿度环境选用铝合金阳极;异形部位阳极需避免与被保护体形成电位差过大的电偶对(如镁阳极与铜构件间距需≥300mm)。

测试监测:在异形部位附近设置测试桩或便携式测试点,定期检测保护电位(需达到 - 0.85V~-1.2V vs CSE),若发现局部电位不足,需及时加密阳极或调整阳极位置;安装后需检测阳极与被保护体的接触电阻(≤0.01Ω),确保电流传输顺畅。

避免干扰:阳极布置需避开管道附件(如支吊架、保温层、检测仪表),确保保温层施工、仪表维护不受影响;水下异形部位的阳极需固定牢固,加装防冲刷护套,避免水流冲击导致阳极移位或脱落。

综上,异形部位的阳极布置核心是 “针对性解决结构复杂、腐蚀风险集中的问题”,通过 “类型适配、密度加密、位置精准、固定安全” 的设计,确保保护电流全面覆盖风险点,同时与整体阴极保护系统协同,实现长期稳定的防腐效果,避免因局部腐蚀导致管道系统失效。