一、现场直接检测法(工程常用,贴近实际运行环境)

现场直接检测法通过直接获取阳极在实际工况下的损耗数据,计算损耗速率,结果直观、可信度高,分为称重法、尺寸测量法和电位 /电流监测推导法。

1.称重法(最直接、精度最高的现场检测方法)

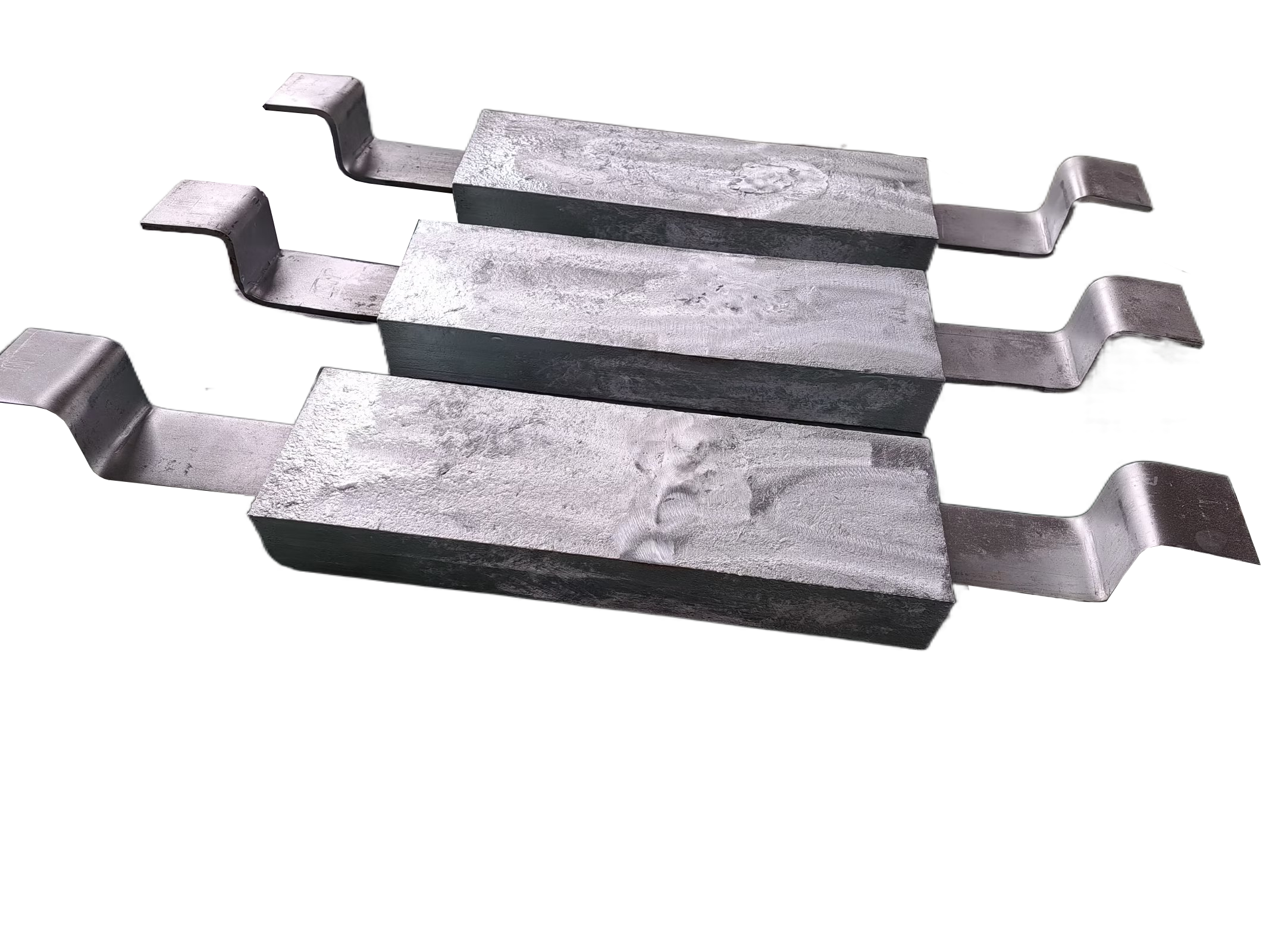

该方法通过对比阳极安装初期与检测时的质量差,结合服役时间计算损耗速率,适用于可取出或拆卸的阳极(如埋地块状阳极、储罐内壁阳极、小型水下阳极)。

核心原理:基于 “损耗速率=(初始质量-剩余质量)/服役时间”,阳极的质量损失完全源于电化学腐蚀和少量自腐蚀,通过精准称重可直接量化损耗程度。

检测步骤:

初始数据记录:阳极安装前,用精度≥0.1g的电子秤测量其有效质量(去除钢芯、引线、支架等非阳极合金部件),记录初始质量(m₀)、安装日期(t₀)及阳极类型(镁/铝/锌合金)、规格尺寸。

阳极取出与预处理:按设计检测周期(常规 1-2年,恶劣环境6-12个月)开挖或拆卸阳极,避免暴力破坏阳极本体;用软毛刷清除表面附着的土壤、腐蚀产物(如氢氧化镁、氧化铝膜),若腐蚀产物难以清除,可用清水冲洗(避免用强酸强碱浸泡,防止腐蚀未损耗的阳极合金),必要时用酒精擦拭表面油污。

干燥与称重:将预处理后的阳极放入恒温干燥箱(温度 50-60℃,避免高温导致阳极合金氧化),干燥24-48小时至质量恒定,用同一台电子秤测量剩余质量(m₁),记录检测日期(t₁)。

损耗速率计算:先计算实际服役时间 Δt = t₁- t₀(单位:年),再按公式计算损耗速率vₘ=(m₀- m₁)/Δt(单位:kg /年・支);若需换算为体积损耗速率,可结合阳极合金密度 ρ(镁合金1.74g/cm³、铝合金2.7g/cm³、锌合金7.1g/cm³),计算vᵥ = vₘ/ρ(单位:cm³/年・支)。

适用场景:埋地管道块状阳极、储罐底板阳极、小型船舶阳极、临时保护工程阳极。

注意事项:取出阳极时需保护引线和连接部位,检测后若阳极未完全消耗,可重新安装并补充回填材料;多次检测时需使用同一台电子秤,减少称重误差;干燥过程需彻底,避免残留水分导致质量测量偏大。

2.尺寸测量法(适用于规则形状阳极的非破坏性检测)

对于无法拆卸或不便称重的阳极(如镯式管道阳极、海洋平台固定阳极、大型块状阳极),通过测量阳极关键尺寸的变化,计算体积损耗,进而推导质量损耗速率,核心是利用阳极形状规则性确保体积计算精度。

核心原理:规则形状阳极(如圆柱形棒状、长方体块状、环形镯式)的体积可通过几何公式计算,损耗后尺寸缩小,体积差与密度的乘积即为质量损耗,结合服役时间得到损耗速率。

检测步骤:

初始尺寸记录:阳极安装前,用精度≥0.01mm的游标卡尺或千分尺,测量关键尺寸(棒状阳极:直径d₀、长度L₀;块状阳极:长a₀、宽b₀、高h₀;镯式阳极:内径D₀、外径D₁₀、宽度W₀),计算初始体积V₀(如棒状V₀=π×(d₀/2)²×L₀),记录初始体积、安装日期。

现场尺寸测量:检测时,在阳极均匀选取 3-5个测量点(避免局部损耗不均导致误差),测量对应位置的剩余尺寸(如棒状阳极测量3个不同截面的直径d₁和剩余长度L₁,取平均值),计算剩余体积V₁。

损耗速率计算:质量损耗 Δm =ρ×(V₀- V₁)(ρ 为阳极合金密度),服役时间 Δt = t₁- t₀,损耗速率vₘ=Δm /Δt;对于环形阳极等不规则规则形状,可采用 “排水法” 测量实际体积(初始和剩余体积均通过排水法测定),提高计算精度。

适用场景:镯式管道阳极、海洋平台桩腿阳极、大型储罐外壁阳极、长距离管道沿线固定阳极。

注意事项:测量点需均匀分布,覆盖阳极易损耗区域(如镯式阳极的外侧、棒状阳极的两端);避免在腐蚀坑、裂纹处测量,防止数据失真;对于表面腐蚀不均的阳极,可增加测量点数量(≥5个),取平均值降低误差。

3.电位/电流监测推导法(非破坏性在线检测,适用于长期监测)

该方法通过长期监测阳极的输出电流、保护电位,结合阳极电容量和效率,间接推导损耗速率,无需拆卸阳极,不影响阴极保护系统运行,适合无法现场取出阳极的场景(如深海阳极、埋地长输管道阳极)。

核心原理:牺牲阳极的损耗量与输出电量成正比(法拉第定律),即 Δm = (I×Δt×M)/(n×F),其中I为平均输出电流、M为阳极合金摩尔质量、n为反应电子数、F为法拉第常数(96500C/mol);结合阳极效率 η,实际损耗量 Δmₐ=Δm /η,进而推导损耗速率。

检测步骤:

监测参数设置:在阳极附近设置测试桩,安装高精度电位计(精度≥0.01V)和电流表(精度≥0.1mA),定期(每月1-2次)监测阳极与被保护体之间的保护电位(E)、阳极输出电流(I),记录监测数据及环境参数(土壤电阻率、水温、流速)。

平均输出电流计算:根据监测数据,绘制电流 -时间曲线,采用积分法计算检测周期内的平均输出电流Iₐᵥₑ(单位:A),若电流波动较大,需增加监测频次(每周1次),确保数据代表性。

损耗速率推导:根据阳极类型确定参数:镁合金(M=24.3g/mol,n=2)、铝合金(M=27g/mol,n=3)、锌合金(M=65.4g/mol,n=2);阳极效率 η 取工业通用值(镁合金0.8-0.85、铝合金0.85-0.95、锌合金0.8-0.9);按公式计算质量损耗 Δmₐ= (Iₐᵥₑ×Δt×M)/(n×F×η),损耗速率vₘ=Δmₐ/Δt。

参数修正:若环境参数(如土壤电阻率、水温)变化较大,需修正电流值(如高电阻率土壤中电流衰减,按实际监测电流调整);若保护电位低于设计值(如<-0.85V vs CSE),说明阳极输出电流不足,需结合其他方法(如尺寸测量)验证损耗速率。

适用场景:长距离埋地管道阳极、深海海底管道阳极、海洋平台长期监测阳极、无法拆卸的大型阳极。

注意事项:测试桩需安装在阳极附近(距离≤5m),避免电位/电流测量误差;定期校准监测仪器(每6个月1次),确保数据准确;推导时需采用实际阳极效率,避免使用理论值导致误差过大。

二、实验室间接检测法(精准校准与特殊场景验证)

实验室检测法通过模拟实际环境,对阳极样品进行加速腐蚀或电化学测试,推导损耗速率,适用于阳极性能评估、工程设计校准或现场检测结果验证。

1.加速腐蚀试验法(缩短检测周期,适用于性能对比)

通过模拟实际腐蚀环境(如土壤、海水),并提高腐蚀介质浓度、温度、流速等参数,加速阳极腐蚀,在短时间内获取损耗数据,换算实际工况下的损耗速率。

核心原理:加速腐蚀环境与实际环境的腐蚀速率存在 “加速倍数”k(k =加速腐蚀速率/实际腐蚀速率),通过试验确定k值后,将加速试验的损耗速率换算为实际损耗速率。

检测步骤:

样品制备:从待检测阳极上截取样品(尺寸通常为 10mm×10mm×5mm,质量5-10g),打磨去除表面氧化膜,清洗干燥后测量初始质量(m₀)和尺寸,记录样品材质参数。

环境模拟与试验:根据实际工况配置腐蚀介质(如模拟土壤电解液:0.5mol/L NaCl + 0.1mol/L Na₂SO₄;模拟海水:3.5% NaCl溶液),放入腐蚀试验箱,设定加速参数(温度40-60℃、介质流速0.5-1m/s、pH值与实际环境一致);将样品与被保护体模拟电极(如碳钢电极)组成腐蚀电池,或外接恒电位仪模拟阴极保护工况。

样品后处理与测量:试验持续一定时间(如 1000小时)后,取出样品,按现场称重法的预处理流程清除腐蚀产物,干燥后测量剩余质量(m₁),计算加速腐蚀损耗速率vₘₐ=(m₀- m₁)/tₐ(tₐ为试验时间)。

实际损耗速率换算:通过现场挂片试验或历史数据确定加速倍数 k(如海水环境k=5-10,土壤环境k=3-8),实际损耗速率vₘ= vₘₐ/k。

适用场景:阳极产品性能检测、不同阳极类型对比试验、工程设计前的损耗速率预判。

注意事项:腐蚀介质需精准模拟实际环境,避免因成分差异导致加速倍数失真;加速参数需控制在阳极合金稳定腐蚀范围内(如镁合金避免温度>60℃,防止极性逆转);试验样品需与实际阳极材质、成分一致,确保结果代表性。

2.电化学测试法(精准测量腐蚀电流,适用于机理研究)

通过电化学工作站测量阳极的腐蚀电流密度,结合法拉第定律计算损耗速率,核心是量化阳极的电化学腐蚀速率,排除自腐蚀等干扰因素。

核心原理:阳极的腐蚀电流密度 iₙ(单位:A/cm²)与损耗速率直接相关,按公式vₘ= (iₙ×M×ρ)/(n×F),其中iₙ可通过极化曲线、线性极化电阻等方法测量。

检测步骤:

工作电极制备:将阳极样品加工为工作电极(暴露面积 1cm²,其余表面用环氧树脂密封),打磨至800目砂纸光亮,清洗干燥后放入电解池(腐蚀介质与实际环境一致)。

电化学测试:

极化曲线法:采用三电极体系(工作电极:阳极样品;参比电极:饱和甘汞电极 SCE;辅助电极:铂电极),扫描速率1mV/s,扫描范围- 0.2~+0.2V(相对于开路电位),通过塔菲尔外推法确定腐蚀电流密度iₙ。

线性极化电阻法:在开路电位附近 ±10mV范围内扫描,测量线性极化电阻Rₚ,按公式iₙ= B/Rₚ(B为常数,镁合金B=26mV、铝合金B=20mV、锌合金B=23mV)计算腐蚀电流密度。

损耗速率计算:将 iₙ代入公式vₘ= (iₙ×M×ρ)/(n×F),计算质量损耗速率;若需换算为年损耗量,需将iₙ单位转换为A/cm²,时间换算为秒(每年按8760小时计算)。

适用场景:阳极腐蚀机理研究、腐蚀环境对损耗速率的影响分析、高精度损耗速率测量。

注意事项:测试前需将电解池中的腐蚀介质脱气(通入氮气 30分钟),避免氧气干扰腐蚀电流测量;工作电极表面需清洁光亮,无氧化膜或油污;测试过程中保持介质温度稳定(±1℃),减少温度对腐蚀电流的影响。

三、检测关键注意事项与质量控制

初始数据记录完整:阳极安装时必须记录初始质量、尺寸、材质、安装日期、环境参数(土壤电阻率、水温、介质类型),为后续损耗速率计算提供基准数据,避免因数据缺失导致检测失效。

检测周期合理设定:常规环境(如中性土壤、平静海水)每 1-2年检测一次;恶劣环境(如酸性土壤、高流速海水、杂散电流干扰区)每6-12个月检测一次;阳极设计寿命后期(如剩余寿命<5年)需缩短检测周期(每3-6个月),及时预判阳极失效。

误差控制:现场检测时,称重误差≤0.5%、尺寸测量误差≤1%;实验室测试时,电化学测试误差≤5%;多次检测时,需采用同一方法、同一仪器,减少系统误差。

安全规范:现场开挖阳极时需注意地下管线、电缆,避免意外损坏;水下检测需由专业潜水员操作,配备安全防护设备;实验室测试时需处理好腐蚀介质(如酸性溶液),避免腐蚀伤害。

结果验证:单一检测方法可能存在误差,建议采用 “现场称重法+电化学测试法” 或 “尺寸测量法+电位/电流监测法” 交叉验证,确保损耗速率数据准确;若不同方法结果偏差>10%,需排查检测过程中的干扰因素(如腐蚀产物未清理干净、监测仪器校准失效)。

四、总结

牺牲阳极的损耗速率检测需根据工程场景、阳极类型、检测条件选择合适方法:现场工程优先采用称重法(直接精准)或电位 /电流监测推导法(非破坏性);规则形状阳极可选用尺寸测量法;产品性能检测或精准校准采用实验室加速腐蚀试验法或电化学测试法。核心是通过 “直接测量损耗量” 或 “间接推导腐蚀电流”,结合时间维度量化损耗速率,为阴极保护系统的维护、阳极更换提供科学依据,确保被保护体长期稳定防腐。