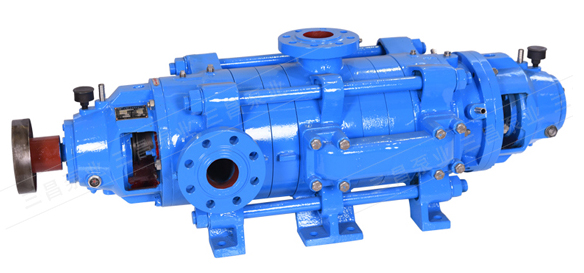

DP280-100×6作为三昌泵业主力多级离心泵型号,属于卧式多级节段式结构,适配电厂、钢厂高压给水及工业高压给排水场景,设计流量280m³/h,单级扬程100m,6级叶轮配置可实现高扬程输送需求。管路作为该泵组流体输送的核心载体,其匹配合理性直接决定设备运行效率、能耗水平与长期稳定性。结合三昌泵业多年工程实践经验,不合理的管路配置易引发该型号泵组能耗偏高、气蚀风险加剧、振动异常等问题,因此科学开展管路匹配优化,对释放设备性能、降低运维成本具有重要现实意义。

1、严格遵循流速标准:基于该型号泵280m³/h的设计流量,进水管路流速建议控制在2m/s以内,出水管路不超过3m/s。流速过高会大幅增加沿程阻力与能耗,违背其高效输送设计初衷;流速过低则需增大管径,导致设备投资与安装成本上升。

2、精准核算并优化管径:依据DP280-100×6实际运行流量,结合流体力学公式精准计算管径,建议将进水管径适当放大一档,配合该型号泵允许的0.6MPa进口压力,有效降低入口压降,从源头减少气蚀隐患,保障泵组吸入性能稳定。

3、适配介质特性预留余量:该型号泵可输送清水及物理化学性质类似清水的液体(介质温度≤170℃),若输送场景存在轻微结垢或杂质,管径需额外预留一定余量,防止长期运行后管路内径缩小、阻力骤增,避免泵组过载运行,保护6级叶轮及转子部件安全。

二、管路布局:贴合设备结构,弱化局部阻力干扰1、优化管路长度与直管段:尽量缩短总管路长度,同时严格保证泵进出口直管段长度不小于5-10倍管径,为DP280-100×6提供稳定流场,避免流速波动影响多级叶轮的协同运行工况,防止扬程衰减。

2、精简管件并优化结构:减少弯头、三通、变径等管件数量,优先采用两个45度弯头替代90度弯头,降低局部涡流阻力与能量损耗,契合该型号泵高效节能的设计理念。

3、规避不良布局隐患:避免管路出现“死角”与垂直急弯,吸入侧管路需保持连续上升坡度,便于排出管路内气囊,防止气囊积聚影响泵组吸入效率,杜绝气蚀诱因,保护叶轮免受冲击损伤。

三、部件适配:匹配压力等级,提升系统协同性1、匹配管材与阀门类型:出口管路需选用与泵体压力等级一致的金属管材,确保耐压性能达标;止回阀优先选用蝶式、静音型等低阻力型号,替代高阻力旋启式止回阀,降低局部阻力,同时有效防止水锤冲击对多级叶轮的损伤,这也是三昌泵业针对高压多级泵的推荐配置方案。

2、强化入口防护与减震:入口管路加装适配规格的过滤网,防止杂质进入泵体损伤叶轮、轴承等核心部件,延长转子部件使用寿命(该型号泵转子正常寿命设计≥6000小时);同时配置减震垫层与减震装置,减少泵组振动向管路传递,避免管路疲劳破损与法兰泄漏。

3、配置辅助防护部件:长距离输送管路需在高点设置排气阀、低点设置排污阀,定期排气可避免气囊引发水锤冲击,及时排污能防止杂质沉积堵塞管路。高压场景下,建议按双阀设置排污阀与放空阀,材质选用321不锈钢,提升密封与耐压性能。

四、运维优化:贴合工况需求,维持长期匹配精度1、定期清理与通径恢复:针对含轻微杂质或易结垢介质,定期采用化学清洗或机械清洗方式清除管路积垢,同时清理过滤网杂质,恢复管路通径,避免阻力异常上升导致泵组能耗增加、扬程不足。

2、强化状态监测与部件更换:定期检查管路密封性、管件老化及密封件完好情况,法兰连接部位需密封严密,及时更换破损管件、渗漏密封件,防止介质泄漏导致泵组工况偏移,规避安全隐患。高压场景下,建议选用316不锈钢缠绕石墨垫,提升密封可靠性。

3、工况精准微调:结合DP280-100×6运行参数(流量、扬程、能耗),动态微调管路配置。若扬程冗余过大,可通过专业切削叶轮或调整运行级数的方式,使泵组与管路工况精准匹配,进一步降低能耗,充分发挥设备设计性能。

综上,DP280-100×6多级离心泵管路匹配优化需紧密结合其型号参数、结构特性与运行工况,贯穿管径选型、管路布局、部件适配、运维管理全流程。三昌泵业提醒,通过科学管控阻力损耗、强化系统协同性,可显著提升泵组运行效率,延长设备使用寿命,为高压输送场景稳定供能提供坚实保障。