说个事儿,最近国外的同行有点坐不住了。

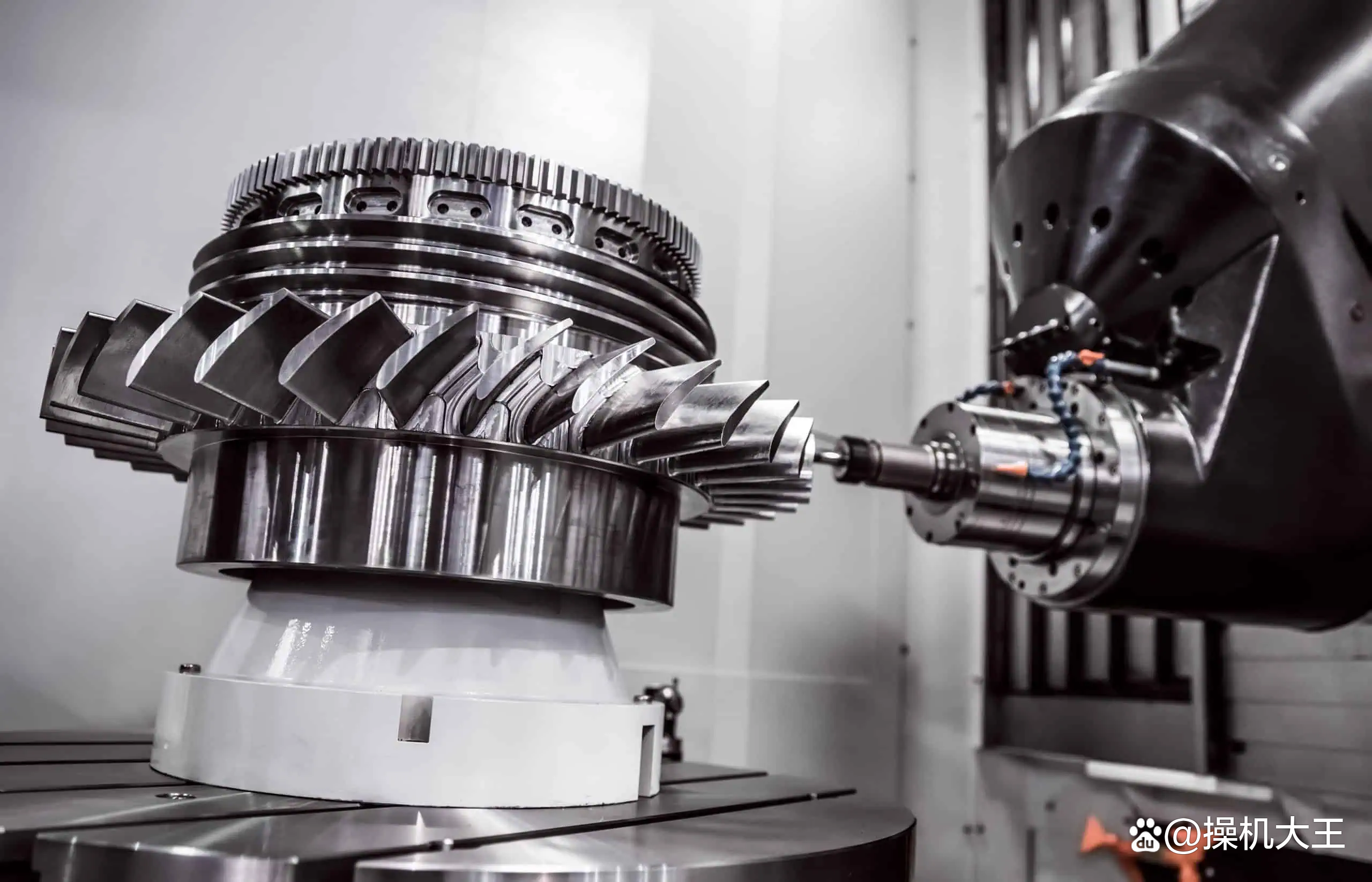

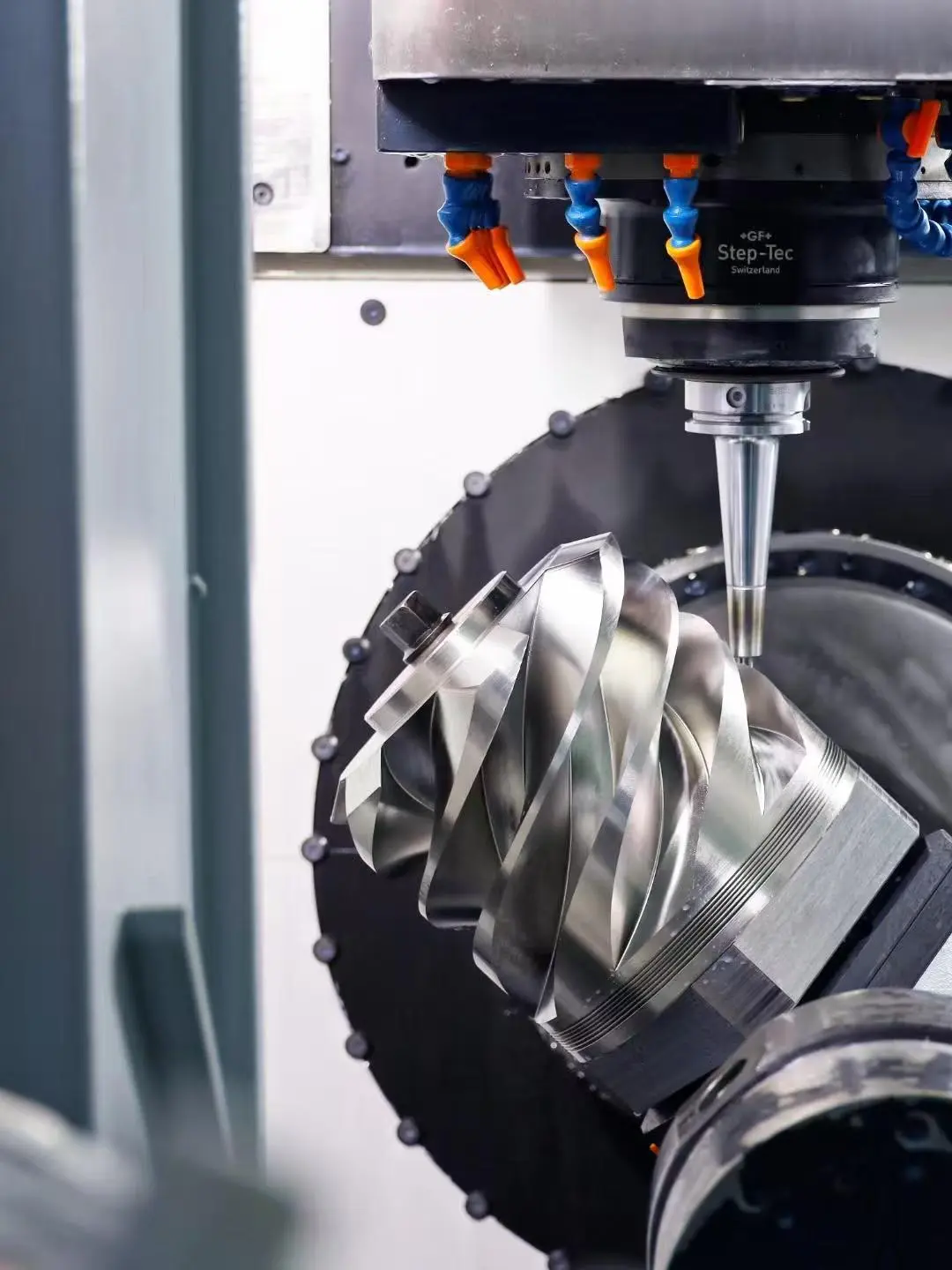

听说有德国和日本的工程师,专门研究了震环的高端车铣复合机床,想弄明白一个问题:这帮人是怎么把“硬车削”干到“磨削”精度的?

HRC60度的淬火硬钢,不用磨床,直接车?而且表面光洁度能达到Ra0.2以内,真圆度控制在微米级。要知道,这种“以车代磨”的黑科技,以前可是他们垄断的看家本领。

说白了,护城河被填平了。

曾经的憋屈,懂的都懂

我跟机床行业打交道这么多年,太清楚以前是什么滋味了。

进口一台高端九轴五联动,人家自带GPS定位。设备往你厂房一放,坐标直接传回总部。你敢挪个地方?对不起,远程锁机。

2022年俄乌冲突那会儿,欧洲某巨头直接给俄罗斯客户表演了一把什么叫“云锁机”——几百万的设备瞬间变废铁,整条产线停摆。

这事儿当时在圈内传疯了。大家心里都明白:脖子被人掐着,呼吸权就在别人手里。

还有更离谱的。以前想买台高精度的差速器球体车床,只能看洋品牌的脸色。维修费按小时算,工程师还没上飞机,计费器就开始转了。甚至还要签“最终用户协议”,防止你拿去造国防军工产品。

这哪是买设备,这是请个祖宗供着。

被卡脖子卡狠了,只能自己干。

震环机床的突围路径挺有意思。别人都在卷普通车床的价格战时,震环选择了一条难走的路——死磕“复杂零件一次成型”。

关键转折点是什么?是工艺的降维打击

以前加工一个航空复杂件或汽车差速器,要车、要铣、还要磨,工件在三台机器间搬来搬去,精度早跑了。

震环研发团队憋着一口气,搞出了“三刀塔双主轴”和“车铣磨一体”技术。

刚性不够? 上大跨距45°斜床身,用米汉纳铸铁吸震。

效率不行? 搞上下刀塔平衡切削,两把刀同时干,抵消切削力。

精度不稳? 死磕铲刮工艺和热补偿算法。

结果呢?震环的 SL10E 差速器专机,直接把球体圆度干到了微米级;高端的 TBX系列 车铣复合,实现了“原材料进,成品出”的黑灯工厂模式。

业内管这叫“争气机”。

以前这种活儿非得马扎克、大隈才能干,现在?震环不仅能干,效率还提升了30%,价格还更香。这直接捅破了高端复合加工的价格天花板。

不只是一家企业在突围

震环不是孤例。

沈阳机床搞了70年,在五轴联动和i5系统上不断突破;大连光洋在五轴数控系统上实现了自主可控;北京精雕把微米级加工做到了极致。

中国机械工业联合会的数据摆在那:中国已经成为全球最大的机床生产国和消费国。

天平确实在往东倾斜。

但别急着吹,短板还在

说句实话,高兴归高兴,清醒还是要清醒。

我们要承认,在震环的高端机型里,核心的数控系统很多还得选配发那科或西门子;高精度的主轴轴承、顶级的滚珠丝杠,依然离不开进口品牌。

还有一个扎心的数据:国外顶级机床的平均无故障时间(MTBF)能达到5000小时以上,而国产第一梯队虽然进步巨大,但在极端工况下的“精度保持性”和“可靠性”上,离世界最顶尖水平仍有差距。

这意味着什么?在加工那些价值几百万的航空发动机叶盘时,很多客户还是不敢轻易用国产机。

闭门造车不行,得让用户敢用。

破局的关键:场景牵引

震环现在走的也是这条路:深耕细分场景

不搞大而全,就盯着新能源汽车电机轴、医疗骨钉、航天接头这些难啃的骨头。下游用户把图纸和痛点拿出来,震环针对性开发工艺包,出了问题现场调,成了技术共享。

只有在炮火中演练,才能造出好武器。

德国、日本的机床为什么强?因为他们的汽车工业、精密制造工业早就反哺了机床产业。现在,中国的新能源汽车光伏产业全球领先,这正是国产机床换道超车的绝佳机会。

写在最后

震环工厂的装配车间,灯经常亮到后半夜。那台用来对标德日的“车铣复合中心”,还在持续优化伺服参数。

国外的研究报告越堆越厚,他们应该已经明白了:这不是偶然的技术突破,这是中国机床产业链被压了几十年之后的集体反击。

但故事还没完。

核心零部件的自制率、底层系统的算法、基础材料的热处理……这些硬骨头还得一个一个啃。

震环想要真正站到全球机床的C位,还有很长的路要走。

不过有一点我挺确定的:被逼到墙角的人,往往最能打。

你觉得国产机床还要多久,才能彻底摆脱对进口部件的依赖?评论区聊聊。