在智能驾驶渗透率持续攀升的当下,汽车抬头显示(HUD)已成为车企打造产品差异化的核心赛道。而自由曲面镜作为HUD系统的“光学核心”,直接决定了成像清晰度、视场角大小与设备轻量化水平。然而,长期以来,HUD自由曲面镜的打样环节始终存在一个行业痛点——传统加工需依赖开模与注塑工艺,动辄数十万的开模成本、50件以上的最小起订量,让众多车企及创业团队望而却步,严重制约了HUD技术的创新迭代速度。

HUD自由曲面镜低成本打样技术,倚光科技将样品生产成本降低90%

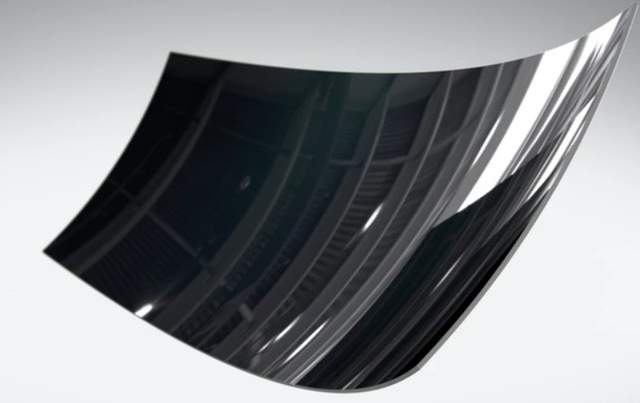

在此背景下,倚光科技凭借在超精密光学加工领域的深厚积淀,成功研发HUD自由曲面镜低成本打样技术,无需开模即可实现高精度成型,将传统打样成本直接降低10倍,彻底打破了行业创新的成本枷锁。

行业痛点:传统HUD自由曲面镜打样,成本高到“不敢试”

自由曲面镜的曲面轮廓无固定规律,需精准匹配HUD的光学传播路径,对加工精度要求极高。在倚光科技的技术突破之前,行业内普遍采用“开模+注塑”的传统打样模式,存在三大核心痛点:

一是开模成本高昂。一套HUD自由曲面镜的定制模具开发成本高达20-50万元,且模具加工周期长达1-2个月,对于处于研发迭代阶段的车企而言,每一次设计调整都意味着重新开模,试错成本直线飙升;二是最小起订量刚性。传统注塑工艺需达到一定批量才能摊薄成本,多数加工企业要求最小起订量不低于50件,而研发阶段往往只需1-10件样品进行验证,大量样品闲置造成严重浪费;三是迭代效率低下。从设计调整到新模具交付、样品生产,全流程至少需要2个月,难以跟上智能驾驶技术“快速迭代”的行业节奏。

某本土车企HUD研发负责人曾坦言:“此前我们为验证一款新型自由曲面镜设计,仅开模就花了35万元,加上注塑成本,第一次打样总成本超40万元,若设计需要调整,又要重新投入,这对研发预算是巨大压力。”这种高成本困境,不仅让中小车企及创业团队的创新想法难以落地,也制约了国内HUD产业的整体竞争力。

HUD自由曲面镜低成本打样技术,倚光科技将验证成本降低90%

技术破局:倚光科技“无模直接加工”,实现10倍降本

倚光科技研发的HUD自由曲面镜低成本打样技术,核心突破在于“摒弃开模依赖,采用超精密直接加工工艺”,通过设备、算法与工艺的协同创新,实现成本与效率的双重颠覆。

从硬件支撑来看,倚光科技依托新加坡纳米加工中心的全球顶尖设备集群,为打样技术提供坚实保障。其中,NanoTech 650 FG超精自由曲面加工机具备五轴联动控制能力,线性分辨率可达0.01nm,角度分辨率低至0.0000001°,能够精准贴合HUD自由曲面镜的复杂轮廓进行切削;搭配东芝ULC-100F(S)单点金刚石车床,可实现0.0000001mm级的位移控制,确保自由曲面的面形精度一致性。无需开模即可直接在光学玻璃、PMMA等基材上加工成型,彻底省去了高昂的模具开发成本。

从工艺与算法创新来看,倚光科技的博士团队针对性研发了“智能误差补偿算法+复合加工工艺”。算法能够实时采集加工过程中的温度波动、机床微颤、刀具磨损等12项关键数据,动态调整切削参数,有效抵消自由曲面加工中的误差累积,确保样品精度达到50μm(PV值)、表面粗糙度低至3nm,完全满足HUD光学性能要求;“单点金刚石车削+磁流变抛光”复合工艺,则在快速成型的基础上,进一步提升表面光洁度,避免传统加工中出现的崩边、划痕等缺陷,减少二次加工成本。

HUD自由曲面镜低成本打样技术,倚光科技高精度加工

经实际验证,采用倚光科技的打样技术,一款HUD自由曲面镜的打样成本可从传统的40万元降至4万元以内,实现10倍降本;最小起订量低至1件,完美匹配研发阶段的小批量验证需求;同时,打样周期从传统的2个月缩短至7-15天,大幅提升研发迭代效率。某HUD创业团队借助该技术,仅用10万元就完成了3次设计迭代验证,较传统方案节省成本超上100万元,研发周期缩短60%,成功快速推进产品落地。

附加价值:DFM优化+全流程服务,进一步降低试错成本

倚光科技的低成本打样服务,不仅限于“降本提速”,更能为客户提供全流程的技术支撑,从源头降低后续量产风险。依托丰富的HUD项目经验,团队会为客户提供专业的DFM(可制造性设计)优化服务,在打样阶段就提前甄别设计方案中可能存在的量产难题——比如优化曲面陡峭度以提升量产良率、推荐适配批量生产的基材以控制成本等。

例如,某车企最初的HUD自由曲面镜设计,因曲面结构复杂导致注塑成型良率预估不足30%,倚光科技的工程师在打样阶段就提出优化建议,在保留98%光学性能的前提下,调整曲面轮廓,使后续量产良率提升至90%以上,进一步降低了规模化生产的成本风险。此外,样品交付后,倚光科技还会提供全面的光学性能检测报告,通过Zygo非接触干涉仪等高精度设备,验证成像清晰度、视场角等关键参数,帮助客户快速判断设计方案的可行性。

HUD自由曲面镜低成本打样技术,倚光科技将验证成本降低90%

行业影响:激活创新活力,助力本土HUD产业崛起

倚光科技HUD自由曲面镜低成本打样技术的突破,不仅解决了车企及创业团队的研发痛点,更激活了国内HUD产业的创新活力。此前因高成本而被搁置的创新设计,如今可通过低成本打样快速验证;中小车企及创业团队也能以更低的门槛参与HUD技术创新,推动行业竞争从“价格战”转向“技术战”。

HUD自由曲面镜低成本打样技术,倚光科技将验证成本降低90%

值得一提的是,在解决打样难题的基础上,倚光科技已前瞻性布局批量生产能力,目前正筹备投放大吨位精密注塑机等核心设备,实现“打样-中试-量产”的全链条服务衔接。未来,依托打样阶段积累的工艺参数与经验,可实现批量生产的快速调试,进一步保障产品一致性与成本优势,助力本土HUD产业摆脱对进口核心光学元件的依赖。

从“不敢试”到“大胆创新”,倚光科技以超精密加工技术为支点,用10倍降本的颠覆性突破,重新定义了HUD自由曲面镜的打样模式。在智能驾驶产业快速发展的浪潮中,倚光科技将继续深耕光学加工领域,以更多技术突破赋能产业链升级,推动本土HUD产业迈向全球领先水平。