单台装置耗资数亿,一旦故障就得像供奉神明般恭候外国专家,停工一日便蒸发百万资金——这正是二十年前中国钢铁与煤化工行业被迫面对的残酷现实。空分设备,这一被誉为重工业“工业之肺”的关键命门,曾长期遭受德国林德、法国液化空气等国际巨头的铁桶般围困,国内企业只能在这个不对等的市场中任人宰割。然而,谁能料到,最终撕裂这道坚固防线的,竟是杭州一家底蕴深厚的老牌国企?这惊天逆转的背后,究竟隐藏着怎样的博弈?

霸权之痛

霸权之痛回溯至2008年之前,中国的空分设备领域完全沦为了一场由外资主导的“气体垄断”游戏。

当神华宁煤的采购主管接过德国林德递来的报价单时,几乎不敢相信眼前的天文数字——单套十万等级的空分装置,开价竟高达数亿元人民币,且交付周期漫长至18到24个月,甚至不承诺准时交付。更为令人窒息的是合同中暗藏的苛刻条款:设备若发生故障,必须静候德国专家跨国前来检修,在此期间产生的一切停产损失,皆由中方独自吞咽。

曾有钢厂进行过惨痛的核算:空分设备一旦停摆,炼钢高炉就必须熄火,单日直接经济损失飙升至300万元以上。而那些外国专家从收到报修到抵达现场,最快也需耗时72小时。在这漫长的三天里,企业只能眼睁睁看着真金白银如流水般逝去。

更为狠辣的手段则是“气体岛”模式。外资巨头直接在中国工厂的围墙外自建空分基地,将设备的所有权与运营权牢牢攥在手心,中方企业只能像缴纳水费一样按流量购买气体。这表面上似乎免除了维护之忧,实则将工业生产的咽喉彻底交予他人掌控。某大型钢厂就曾遭遇外资单方面将气价上调40%的恶劣行径,若不接受便面临断供威胁,最终只得打碎牙齿和血吞,签下城下之盟。

三大国际巨头构筑起坚不可摧的技术壁垒,死死钳制着全球市场份额。它们不仅垄断整机销售,连核心零部件的供应也严防死守,国内企业即便想拆解学习也无从下手。彼时,业界许多人悲观断言:中国恐怕永远也造不出十万等级的空分设备。

孤注一掷

孤注一掷命运的转折点降临于2010年,神华宁煤正式启动年产400万吨煤炭间接液化项目,该项目急需配套12套十万等级的空分设备,总投资规模突破600亿元。

这不仅是全球体量最大的煤制油工程,更被视为中国空分产业的一场“生死存亡之战”。外资巨头对此势在必得,德国林德甚至放话:“中国企业连六万等级都没做好,十万等级根本不可能。”国内舆论场中也不乏担忧之声,认为将如此关乎国运的订单交付给国产企业,风险系数实在太高。

就在这千钧一发之际,神华宁煤做出了一个震动业界的决断——将其中6套设备的重任托付给杭氧集团。这家肇始于1950年的浙江铁工厂,在漫长的岁月里饱受外资挤压,只能靠承接中小型订单勉强维系,利润微薄至极。然而,杭氧的工程师团队心中始终憋着一口气,数十年来在暗中死磕国外技术原理,在中小型设备领域积攒了深厚的实战经验。

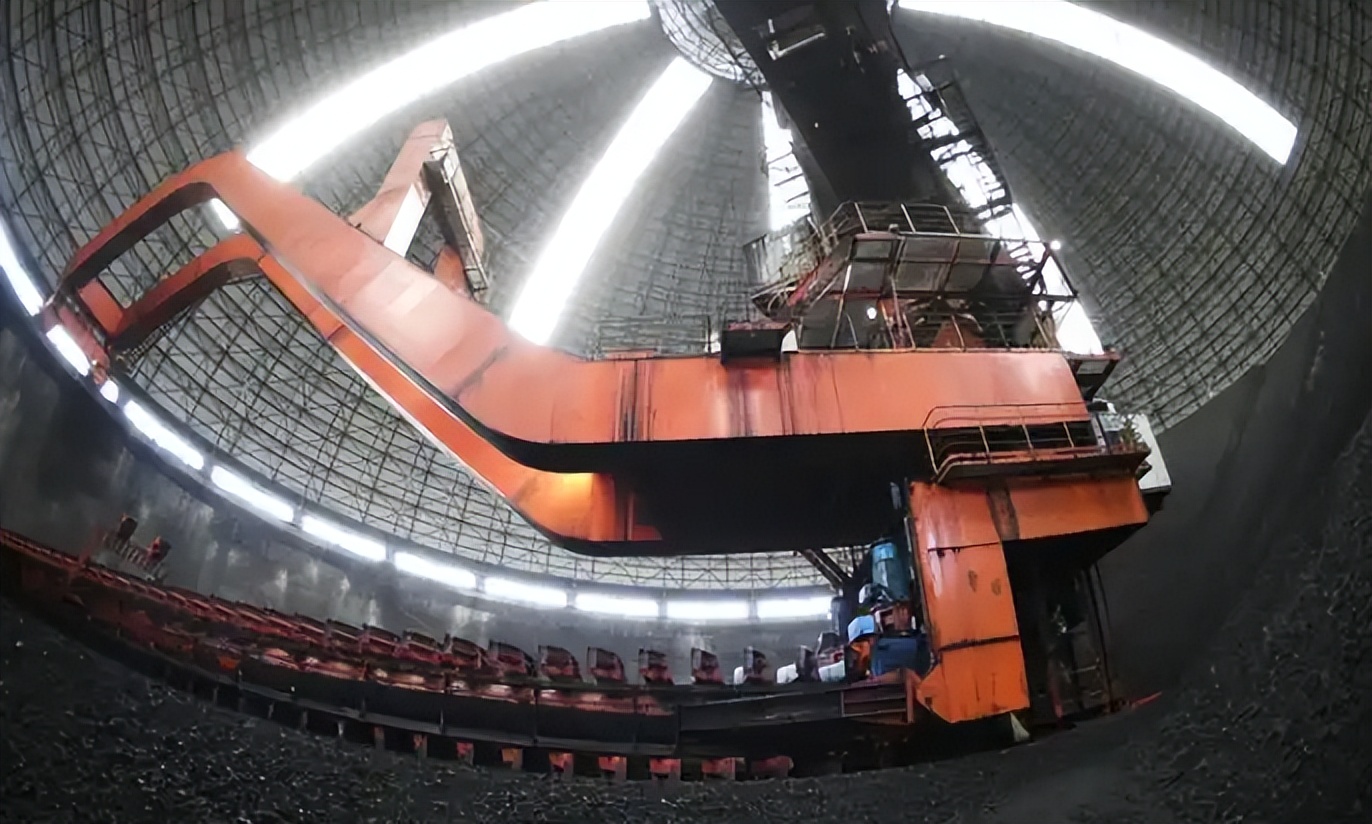

接获订单的那一刻,杭氧全厂上下即刻进入战时状态。核心塔体的设计是横亘在前的首道天堑,这尊庞然大物高达数十层楼,内部管路错综复杂如迷宫般交织,必须在零下196度的极寒工况下确保滴水不漏,任何微米级的误差都将导致整套装置报废。工程师团队连续数月扎根实验室,进行了成千上万次繁复的流体力学演算。

耐低温材料的匮乏一度令项目濒临停摆。彼时国内尚无符合严苛标准的专用钢材,杭氧便主动出击,联合国内大型钢厂展开攻关,历经数百次配方微调与性能极限测试,终于成功研制出耐极端低温的新型钢材,彻底粉碎了材料领域的“卡脖子”困局。

焊接工艺的精细程度更是达到了变态级别。巨型塔体上的每一寸焊缝,都必须经受超声波探伤与射线检测的双重严苛审视,一旦不合格便直接报废重焊,绝无半点妥协空间。一位老焊工回忆往昔,为了攻克某处关键焊点,他曾连续七个昼夜坚守车间,即便双眼熬得通红也不敢有丝毫懈怠。

巨型压缩机的研发之路同样荆棘密布。杭氧携手沈鼓集团联合突围,历经无数次反复调试与优化,终究实现了压缩机与空分设备的完美契合。2017年3月15日,首套国产十万等级空分设备一次性开车成功,控制室现场瞬间爆发出雷鸣般的掌声,许多两鬓斑白的老工程师流下了激动的热泪。

同年8月,该设备顺利通过工业运行评审,专家组一致判定:其主要技术性能已达到甚至超越国外同类产品的先进水平。这一天,标志着中国正式终结了外资在特大型空分技术上的长期垄断。

绝地反击杭氧的技术突破仿佛一枚深水炸弹,在全球空分行业激起千层浪,引爆了一场席卷全行业的国产替代狂潮。

最为直观的冲击便是价格层面的“高台跳水”。国产十万等级空分设备在性能上不落下风甚至更为优异,而价格却仅为进口设备的一半左右。外资巨头再也无法维持高傲姿态,被迫大幅下调报价,甚至主动上门寻求合作,昔日那种“洋大爷”般的作风荡然无存。

服务层面的优势更是形成了降维打击。一旦设备出现故障,杭州的工程师接到电话连夜便能奔赴现场,备件供应亦是神速。国内的大型钢铁、煤化工项目纷纷调转船头,投向国产设备的怀抱,无论是宝武钢铁的千万吨级炼钢基地,还是中石化的大型石化工程,皆毫无悬念地选择了杭氧。

数据是最有力的证词:截至2024年,国内空分设备市场中,内资企业的份额已强势突破50%,而在煤化工、钢铁等核心领域,国产设备的使用率更是高达70%以上,彻底颠覆了外资主导市场的旧格局。杭氧甚至开启了反向输出模式,将设备远销中东、东南亚,让德国、法国的企业也用上了“中国制造”。

更为深远的意义在于产业链的整体跃升。空分设备涉及压缩机、低温阀门、耐低温钢材等上万个精密零部件,杭氧通过与国内企业的深度捆绑合作,倒逼相关产业不断冲破技术瓶颈。曾经完全仰赖进口的低温阀门,如今国内企业已实现自主量产。巨型空气压缩机、高压高效铝制板翅换热器等核心组件也均实现了全面国产化。

杭氧还师夷长技,借鉴外资的“气体岛”模式,从单一的设备制造商华丽转身为大型气体服务商,在全国各地的工业园区投建气体工厂,通过管道直接向周边企业输送工业气体,按用气量收费,从而获得了长期且稳定的现金流。

最令人振奋的莫过于稀有气体提取能力的质变。空分设备在分离氧气、氮气之余,还能提炼出氩、氖、氪、氙等稀有气体,这些正是半导体、航天、医疗等高端产业不可或缺的关键原料。随着国产大型空分设备的广泛普及,中国提取稀有气体的能力呈指数级增长,为半导体产业链的安全构建了坚实的护城河。氖气这种芯片光刻机的核心耗材,从此再也不必完全看别人的脸色。

从被德国封锁扼喉二十载,到跃升为全球空分行业的领跑者,杭氧集团的突围史诗印证了一个铁律:核心技术买不来、讨不来,唯有靠自己双手研发。在当年外资垄断、利润微薄的绝境中,杭氧未选择走捷径赚快钱,而是咬紧牙关坚持自主创新,这种长期主义的坚守,最终铸就了中国空分产业的辉煌崛起。如今,中国空分设备已在全球版图中占据重要一席,国产替代的浪潮正席卷全行业,这份荣耀背后,是中国工业人数十年如一日的死磕与拼搏。坚信在未来,必将有更多像杭氧这样的企业踏上自主研发的康庄大道,让“中国造”成为令世界瞩目的骄傲。

信息来源

神华宁煤400万吨/年煤炭间接液化项目空分装置投产纪实_中国化工报;

杭氧:从“设备制造商”到“气体服务商”的转型之路_证券日报;

国产空分设备打破海外垄断 助力高端制造升级_科技日报