从“托举”到“夯击”:铲车冲击夯的核心工作原理详解

在道路施工、地基处理等工程现场,我们常能看到一种经济高效的解决方案——由普通铲车改装而成的打夯机。这种改装并非简单拼接,而是一场精妙的工程动力转换:将铲车原有的“托举”液压系统,创造性改造为具备强劲“夯击”能力的特种设备。其核心工作原理,可以概括为 “液压驱动、势能蓄积、精准释放、高频冲击” 的完整闭环。

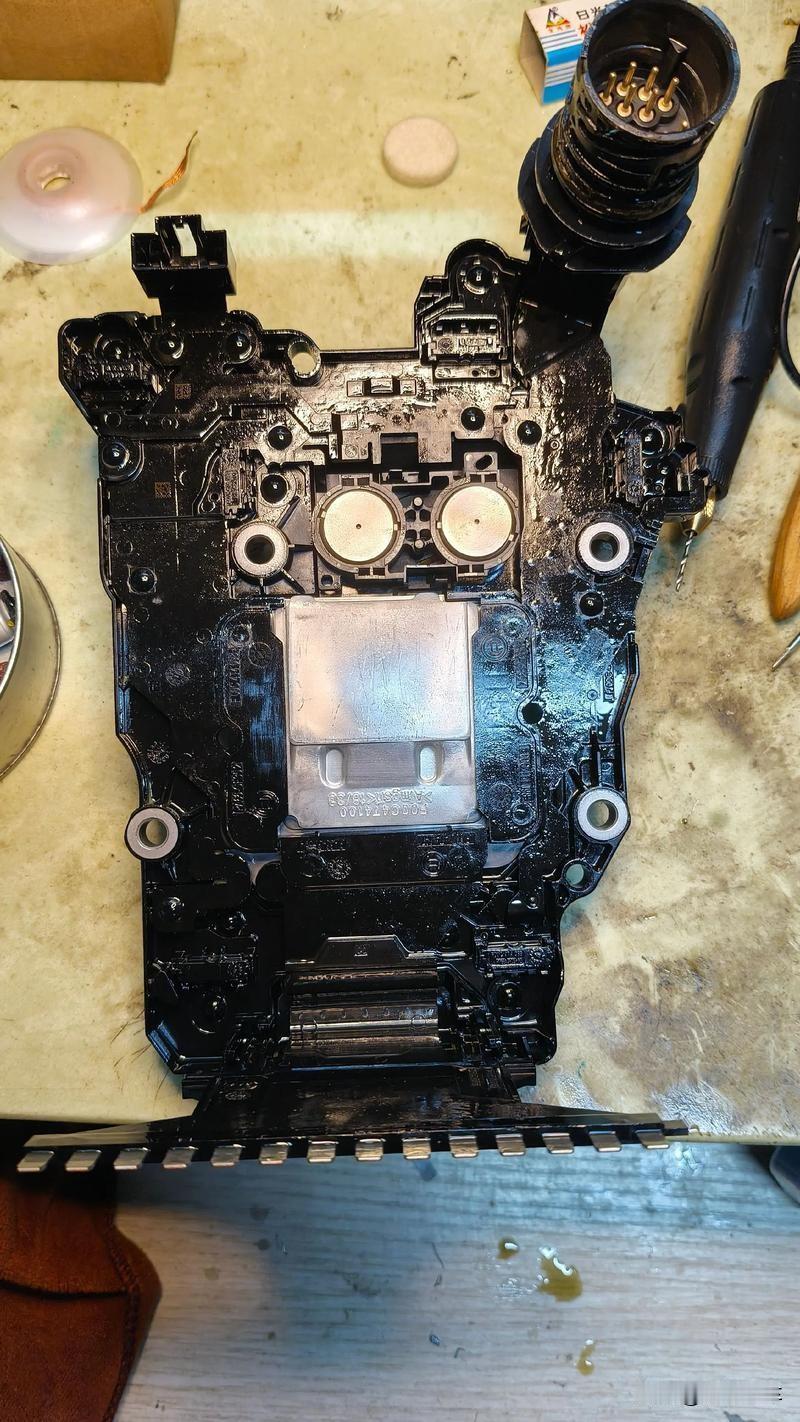

铲车冲击夯

一、动力之源:液压系统的角色转换

改装的核心在于利用并调整铲车自带的高压液压系统。铲车原装液压系统主要负责为举升臂和翻斗提供稳定、持续的推力。改装时,通过加装专用的液压阀组、快换接头及管路,将液压油的高压动力从驱动铲斗动作,重定向至驱动一个新的核心部件——液压夯锤。这相当于将铲车发动机输出的动力,经由液压泵转化为液压能,再精准输送给“新上岗”的夯击装置,完成了动力用途的根本性变革。

二、核心执行:蓄能与冲击的瞬间爆发

改装打夯机的工作装置通常由液压油缸、蓄能器和夯锤(夯板) 构成。这是实现高效夯击的关键:

蓄能阶段:液压油在控制系统作用下,推动油缸活塞缓慢提升夯锤至预定高度。与此同时,部分高压油会进入蓄能器,压缩其中的氮气,储存巨大的液压势能。

铲车冲击夯

释放与冲击阶段:当夯锤到达最高点,控制阀迅速换向。蓄能器内储存的高压油与油缸上腔的油液在瞬间被一同释放,产生强大的协同推力,驱动夯锤以远大于仅靠重力下落的速度和动能高速向下运动,猛烈冲击地面。这种“液压+蓄能”的复合驱动,使其冲击力远超同等重量纯重力式夯锤。

三、控制与操作:实现精准作业

操作人员通过安装在铲车驾驶室内的专用控制阀(多为先导液压控制)来操纵整个夯击过程。他可以精确控制:

夯击频率:通过调节阀芯开度,控制油液流动速度,从而决定单位时间内的夯击次数。

夯击能量:通过控制夯锤提升高度(油缸行程)和蓄能器参与程度,调节单次冲击的力度。

移位与定位:利用铲车原有的行走和转向能力,以及动臂的灵活升降与回转,能将夯锤精准移动到任何需要夯实的点位(如桥台背后、边坡、沟槽等狭窄空间),实现“指哪打哪”。

四、优势与局限:一个高效而特定的解决方案

铲车冲击夯

这种改装之所以广泛应用,源于其突出的比较优势:

成本效益高:充分利用现有铲车底盘和动力系统,大幅降低了专用夯实设备的购置成本。

机动灵活:继承了铲车自身的移动性与通过性,转场迅速,特别适合点多面广、工况复杂的项目。

一机多用:通过快换接头,可快速在铲斗与夯锤间切换功能,提高了设备利用率。

然而,它也存在一定局限:其夯击能量和效率通常低于大型专用高速液压夯实机;长期高频冲击可能对原铲车结构(特别是动臂和液压系统)造成额外疲劳负荷,需加强维护。

铲车冲击夯

总结而言,铲车冲击夯的工作原理,本质上是工程机械功能模块化与液压动力定向化应用的典范。它通过对成熟底盘动力系统的创造性“嫁接”与改造,以较低成本实现了从连续举升到高频冲击的动力输出转换,为特定施工场景提供了一种极具性价比的夯实解决方案。这一过程不仅体现了实用工程智慧,也深刻反映了液压传动技术在设备功能拓展上的强大潜力。