在环保标准持续升级的背景下,MBR膜工艺以其卓越的分离效果和稳定性,受到越来越多用户的青睐。然而,设计能力的滞后已成为制约其高效应用的瓶颈,许多从业者对关键参数、清洗策略等核心环节模棱两可,导致项目落地后问题频发。

即便是经验丰富的“老手”,面对繁琐的工艺计算与参数校核也往往耗时耗力。为此,老王制作了MBR膜系统计算表,旨在化繁为简,专为效率而生。

帘式MBR膜系统的计算包括三个部分,分别是膜池的计算、膜组件的计算以及膜清洗的计算。老王将以计算表为依托,对膜工艺的核心计算逻辑进行深度讲解。

一、膜池的设计计算

膜池的设计属于生化工艺设计的一部分,与常规生化工艺的区别是固液分离的方式不同,也就是使用MBR膜拦截污泥,代替二沉池。而带来的结果是MBR工艺拥有较高的污泥浓度和较长的污泥龄。

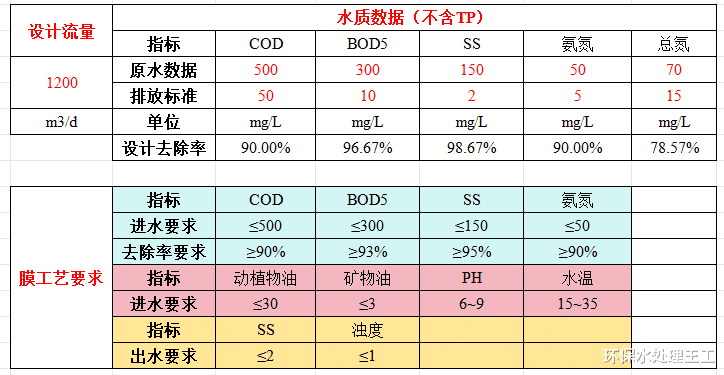

工艺设计老生常谈的第一步,了解污水的水质数据及排放要求。通常MBR工艺不考虑总磷(TP)的去除,这是因为聚磷菌只有在短污泥龄下才有竞争优势,且膜池的曝气较高,运行环境会抑制聚磷菌的活性,即使前端采用了AAO工艺,生物除磷效果也比较差。

对于除磷有严格要求的项目,强烈建议增加后置化学除磷设施。

MBR膜工艺对系统的进水水质有比较严格的要求,计算表将规范中的数据整理了在一起,便于对比。若你的项目水质数据超出要求,则进入膜池之前需要进行预处理。

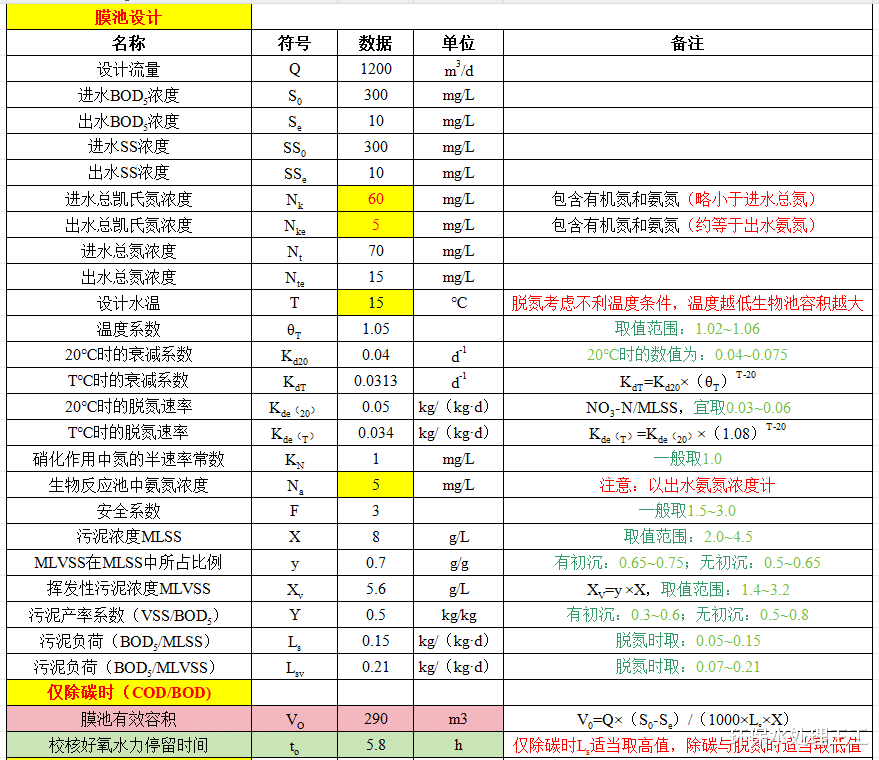

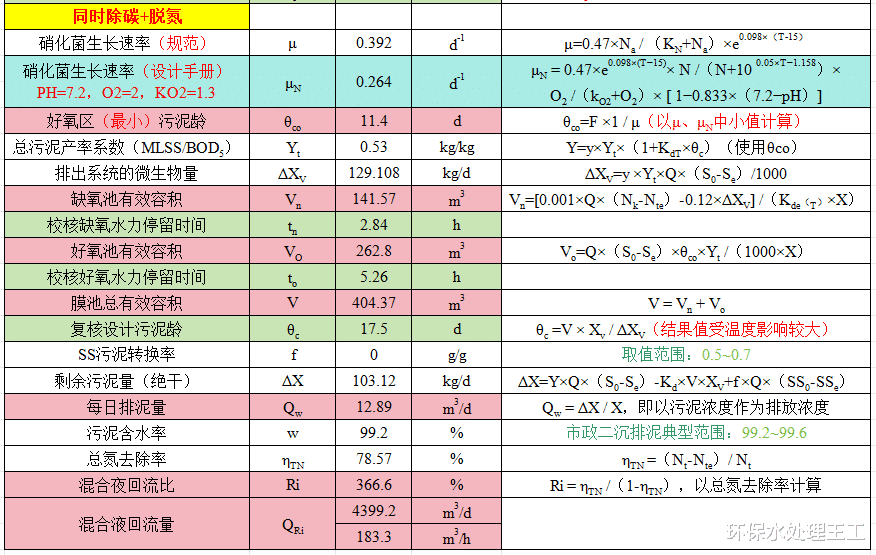

表中不仅列举了众多设计参数,还将其各自的取值范围也都写在上面,设计者也可以根据自己项目的实际情况进行原始参数的修改。

而且结果数据则是汇集了池容、停留时间、污泥龄、混合液回流、排泥量等核心数据,一目了然。对于膜池长、宽、高的设计,则放在了膜组件设计部分,因为需要知道膜组件的尺寸。

膜池设计的计算过程,与AAO工艺类似,仅除碳时,用有机物总量除以污泥浓度与污泥负荷的乘积(即容积负荷)。由于高污泥龄,即使不脱氮,这里的污泥负荷也比较低,设计者需要注意。

需要同时除碳与脱氮时,则需要使用硝化菌的生长速率进行计算。由于温度对硝化菌的影响比较大,计算时,应考虑低温影响,采取项目所在地最低温度计算。

膜池的计算与生化工艺计算类似,朋友们也可以参考此前的AAO工艺计算教程。

二、膜组件的设计计算

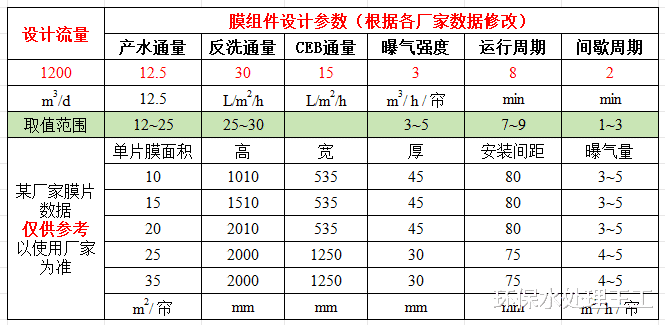

由于MBR膜生产厂家众多,各个厂家给出的膜参数也各不相同,设计者在使用计算表时应根据使用的膜厂家数据进行修改。

通常MBR的产水通量不超过15LMH,市政污水建议不超过12.5LMH,工业污水则更低,很多种类尽量不要超过10LMH。

有不少膜厂家将水力反洗流量定义为产水流量的2倍,此处老王建议不要这要做。当你的产水通量较大时,产水流量也大,那么反洗流量用2倍计算也算足够,但当你的产水通量较小时,产水流量必然也少,再用2倍计算反洗流量就显得不足了。所以反洗的流量还是以反洗通量进行计算比较合理。

CEB是维护性化学清洗的简称,其流量同样以通量计算。MBR系统还有一个独特的运行规律,间歇运行,即制水--空曝--制水--空曝,循环往复。制水时曝气是不能停止的,而空曝时产水泵停止运行。这也是导致众多设计问题的症结所在。运8停2是最常见的抽停比,当然你也可以设置成运9停2,运7停1等等。

此外关于曝气强度,各厂家的计算方式也有差异,有按膜帘数量计算的,有按膜组件投影面积计算的,其实都殊途同归,但计算是不要弄错了。

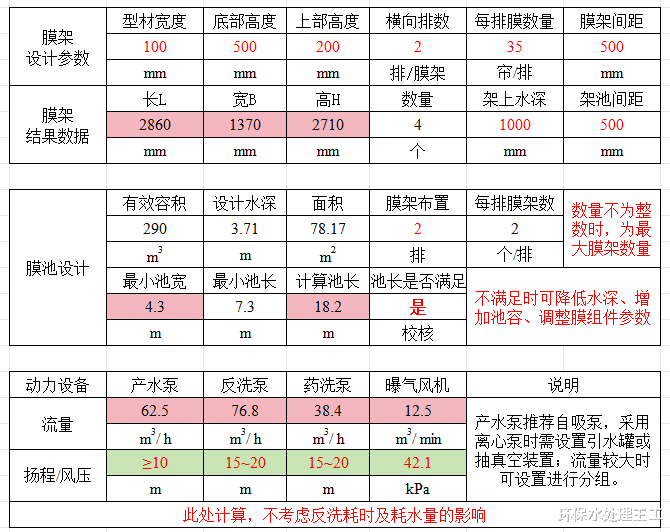

输入原始参数后,即可得到膜组件的设计结果数据,对于膜池的数据本表直接引用膜池计算表的结果,当然你也可以单独设置。

本处结果数据直接展示了最终膜架的数量及尺寸,膜池的尺寸设计,以及动力设备的参数取值。

膜组件的计算,首先要根据抽停比确定实际的制水时间,否则按24小时全天运行计算出来的膜面积会比较小,实际运行中产水量将严重不足。注意这里依然没有考虑反洗带来的时间损耗,这部分将在膜清洗计算表中体现,最终在不改变膜面积的情况下调整产水泵流量及校核实际产水通量。

计算出了制水时后,就可以通过产水通量计算出需要的膜总面积。然后选择一种合适型号的MBR膜,将单片膜面积填入,则膜帘的尺寸数据自动根据原始的参数生成(须根据厂家数据预先填写)。从而计算出需求的膜帘总数量。

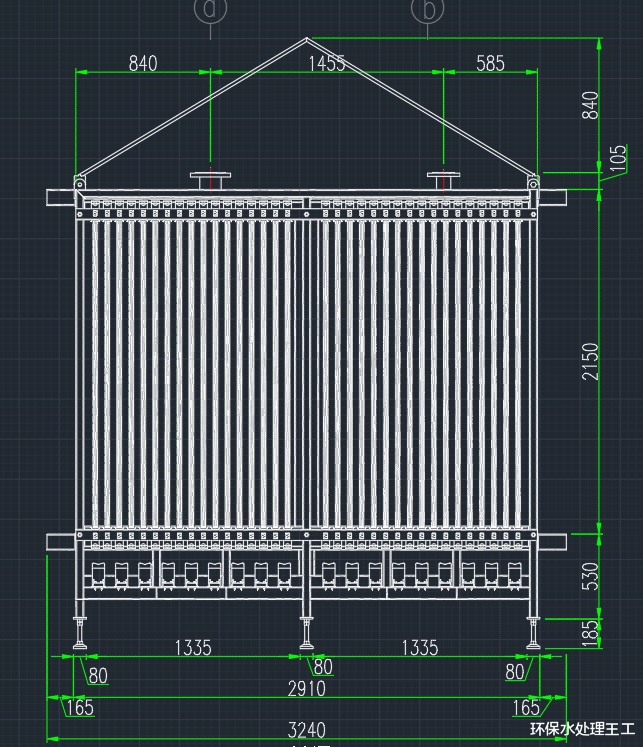

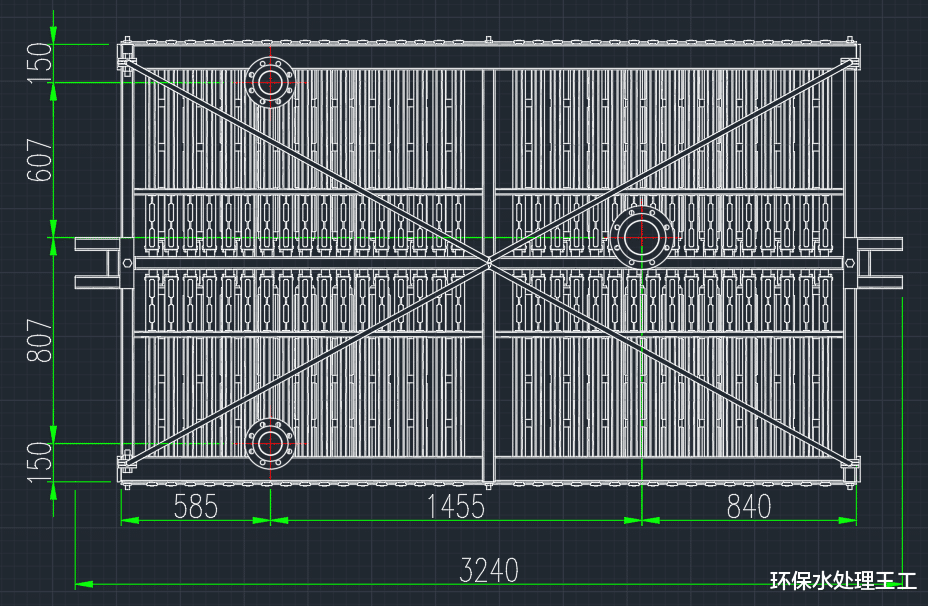

对于膜架的设计计算,需要对膜架的形状有所了解。通常膜帘是按顺序排成一排,两帘之间有一定间距。而外侧则是由不锈钢型材(方管居多)组成的骨架。长度较长时,中间还会增加立柱支撑,在计算膜架长度时需要考虑。

对于较少的膜帘,或比较宽的膜帘,一般只设置一排,而对于数量较多宽度又窄的膜帘,则可以设置成两排膜帘。

对于每排能安装的膜帘数量一般也需要进行限制,否则膜架过长影响吊装,这里老王建议长度不超过3米。设置好了膜帘的安装参数,即可算出来每个膜架可以安装的膜帘数量和总的膜架数量。

通过膜架的高度和水深,计算出来膜池的面积,再通过膜架之间以及膜架与池壁之间的间距,计算出膜池适合的长和宽。

运行时则需要考虑分组,以此确定产水泵和反洗泵的流量。

三、膜清洗的设计计算

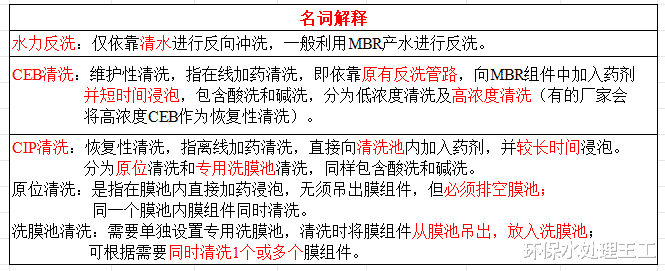

首先梳理一下MBR膜清洗的几种类型。

1.水力清洗:仅依靠清水进行反向冲洗,一般利用MBR产水进行反洗。

2.CEB清洗:维护性清洗,指在线加药清洗(有的也叫加强反洗),即依靠原有反洗管路,向MBR组件中加入药剂并短时间浸泡,包含酸洗和碱洗,分为低浓度清洗及高浓度清洗。有的厂家会将高浓度CEB当作恢复性清洗(在线CIP化学清洗)。

3.CIP清洗:恢复性清洗,指离线加药清洗,直接向清洗池内加入药剂,并较长时间浸泡。分为原位清洗和专用洗膜池清洗,同样包含酸洗和碱洗。

(1)原位清洗:是指在膜池内直接加药浸泡,无须吊出膜组件,但必须排空膜池;同一个膜池内膜组件同时清洗。

(2)洗膜池清洗:需要单独设置专用洗膜池,清洗时将膜组件从膜池吊出,放入洗膜池;可根据需要同时清洗1个或多个膜组件。

每个厂家的定义可能不太一致,但总体按这个思路是没有问题。

(一)水力反洗设计计算

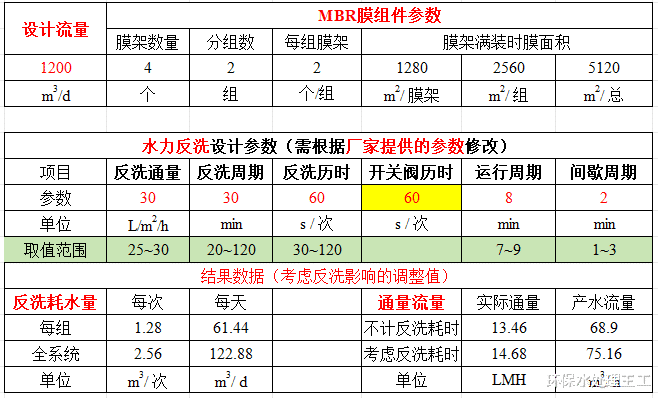

计算表延用了膜池和膜组件表格中的数据,也可以手动修改作为独立表格使用。只需要在表格中输入膜架的数量、分组、膜架上膜面积参数,就可以直接生成水力反洗的相关数据。

由于反洗过程中产水泵需要停止工作,不能产水,在考虑反洗影响的情况下,要对产水泵流量和实际通量进行调整和校核。

膜架数量较多时,首先考虑分组运行,否则水泵流量较大,且出现故障将影响整个系统。而分组之后即便出现故障通常也只影响其中一组。

反洗(泵)流量根据同时反洗的总膜面积以及膜通量计算得出,再通过反洗周期和反洗历时计算出每日反洗需要的水量(反洗耗水量)。

由于水力反洗消耗清水,而且反洗的出水仍保留整个系统内,为保持进、出水水量与设计水量致,MBR膜系统的产水量应为设计水量(每天)与反洗耗水量(每天)之和。

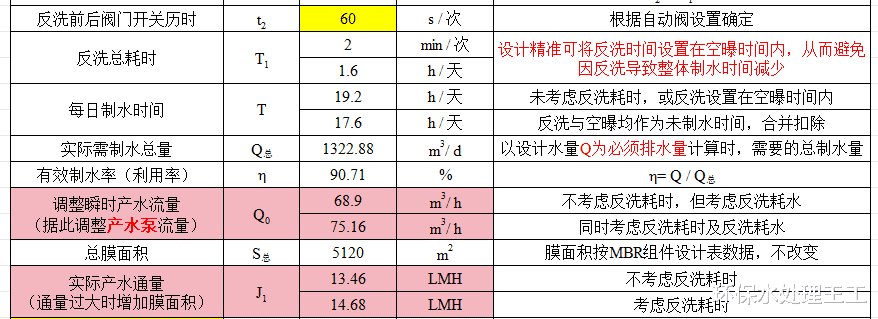

系统制水与反洗进程切换时,通常以自动阀门的切换完成为锚点,一般使用慢开阀居多,常见的电动阀开关到位一般需要30~40s,再考虑开关顺序等因素,这里暂定为60s,结合反洗历时,每次反洗需要消耗2min时间。

由于MBR运行延用运8停2(自主设定抽停比)的规律,如果将反洗的时间精准控制在空曝的时间内,那么反洗将不占用整体的制水时间。但如果整个系统膜组较多,就很难精准控制,最大的反洗占用时间将导致最少的制水时间,在不改变膜组件构成的情况下,产水通量和产水泵流量都将增大。

通过计算MBR膜组件实际产水量与实际制水时间后,可以得到实际瞬时产水流量和实际产水通量,此时应当校核实际的产水通量否超出允许范围(或经验值),如果是则需要调整膜组件的构成和初始设计通量。

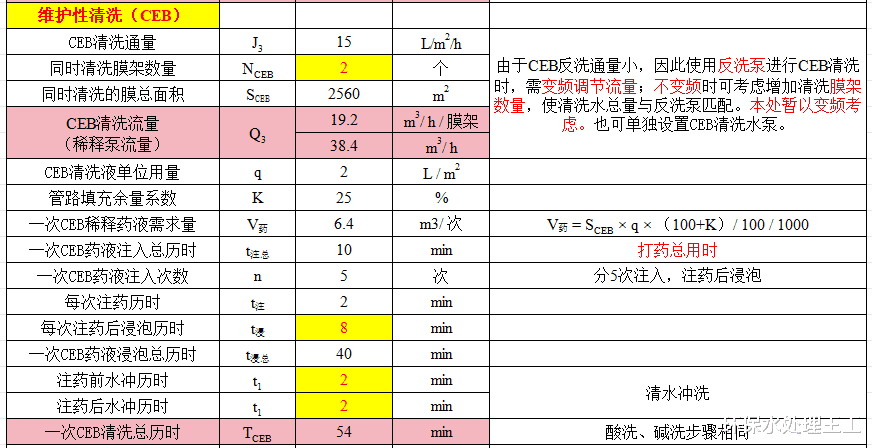

(二)维护性清洗(CEB)设计计算

维护性清洗有的也称为加强反洗、加药反洗等,其实际方法与水力反洗类似,通过稀释水泵(常与水力反洗共用同一台泵)向膜组件类注入清水,同时在反洗管道中投加药剂使得注入的清水变成一定浓度的药液。

稀释泵的流量通常以CEB反洗通量计算,计算流量通常小于反洗泵流量,此时可以考虑单独设置一台稀释泵,如果与反洗泵共用,则反洗泵需要变频控制;在膜组较多时,也可以考虑同时清洗更多的膜组,使得稀释泵流量与反洗泵流量接近。

注入膜组件的药液量,以2L/m2计算,同时额外增加25%管路填充余量,得出的数据是每次CEB需要的投加到膜组件中的总药液量,这些药液需要通过5次向膜组件注入,每次注入后需要短时间浸泡(可设8min)。

通过注入药液总量与稀释泵的流量,可以计算出每次CEB注入需要的总时间,合并每次注入后的浸泡时间,以及CEB开始前及结束后的冲洗时间,则可以计算出CEB清洗的总耗时。

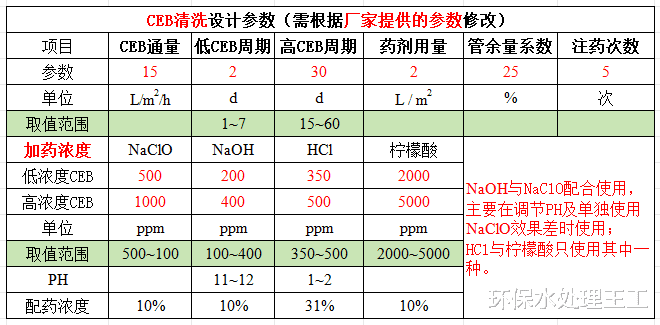

维护性清洗分为低浓度清洗和高浓度的清洗,注入药液的问题相同,但药液的浓度有区别,清洗的周期也不相同,需要根据使用的厂家数据进行修改。

此外还要说一下酸洗和碱性。酸洗主要是为了清除无机垢类造成的污堵,常用盐酸或柠檬酸,通常柠檬酸是固体需要溶解配药;碱性主要是为了清除有机物微生物造成的污堵,需要用到NaClO和NaOH。酸性和碱性视现场情况确定,并非都要进行。

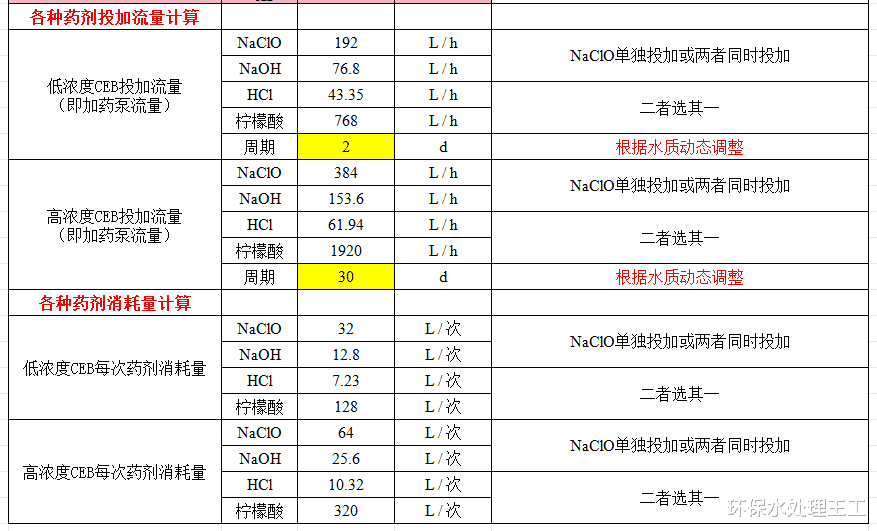

通过厂家的基础参数确定加药浓度,即注入的稀释药液浓度,再通过稀释泵的流量,就可以计算出各种药剂的投加量以及消耗量了。

最后我们把药剂的结果数据汇集在一起,一目了然。

(三)恢复性清洗(CIP)设计计算

无论是原位CIP清洗,还是洗膜池CIP清洗,都是离线化学清洗,需要将高浓度的药剂直接投入至池中,并进行长时间的浸泡。投加的药剂量需要根据现场清洗池容积确定,清洗池加药水深应淹没膜组件,浸泡时还须间歇曝气。

最后再说一点,我们经常能看到用高压水枪冲洗MBR膜的场景,这是因为高浓度的污泥粘度比较大,粘在MBR膜表面之后隔绝了清洗药剂与MBR膜组帘的接触,因此在清洗浸泡之前先将污泥冲洗下来,否则难以保证清洗效果。

整个帘式MBR膜系统设计计算的教程就到这里了,感谢各位朋友的支持!